Раскрываю суть главной задачи машиностроения: как отрасль двигает технологии, почему без нее невозможен прогресс экономики и что это значит для каждого.

- Создано: Анфиса Ярошенко

- Завершено: 25 июл 2025

- Категории: 3D-моделирование

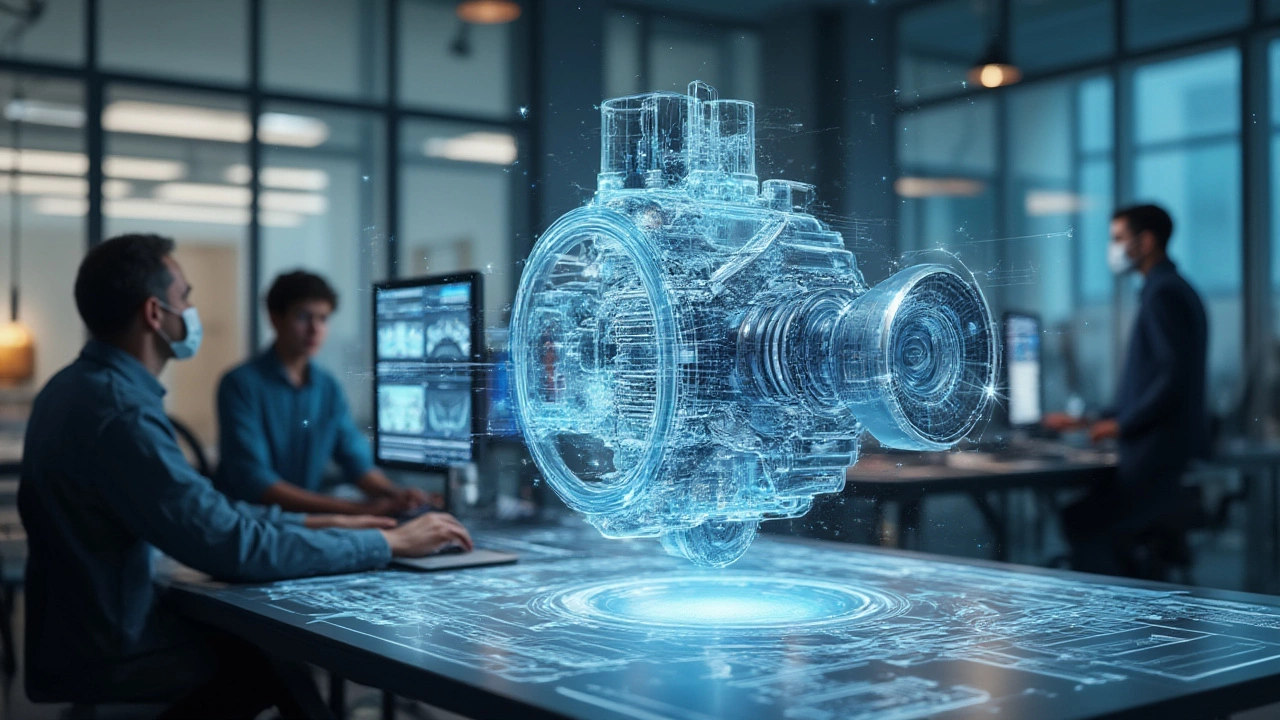

Прогресс в машиностроении всегда зависел от того, насколько быстро и точно инженеры могут представить себе и создать новые детали. Когда-то это были чертежи на прозрачной бумаге и математические расчёты на калькуляторе. Сейчас ключ к успеху скрывается внутри компьютера. Тысячи деталей машин, которые каждый день трудятся в турбинах, автомобилях и заводских линиях, проходят через виртуальный мир 3D-моделирования. Каждый винтик сначала появляется не на складе или заводском станке, а на экране компьютера. Переосмысление традиционных методов, автоматизация рутинных задач и возможность мгновенно вносить изменения—вот что делает 3D-модели основой современного конструирования. Представьте: ещё на этапе проектирования можно увидеть, как будет вести себя конструкция под нагрузкой или как детали стыкуются между собой. Ошибки в чертежах—уже позавчерашний день. Теперь конструкторы экономят недели, а иногда и месяцы, раньше тратимые на доработки. И это только начало истории.

Что такое 3D-моделирование и зачем оно нужно машиностроению

Каждый, кто хоть раз держал в руках конструктора, знает, что придумать сложную деталь непросто. А в машиностроении — это задача ещё сложнее, ведь тут речь идёт о реальных автомобилях, самолетах, поездах, заводах. 3D-моделирование — это создание цифровой копии ортанизации, механизма или детали с учётом всех их параметров: размеров, геометрии, материалов, прочности и даже поведения при нагрузке. Представьте, что у вас в руках есть "виртуальная пластилиновая модель", с которой можно делать всё, что угодно, без риска и затрат.

Главный плюс — контроль над каждым миллиметром. Можно посмотреть на будущий объект с любой стороны, разрезать, буквально заглянуть внутрь. Это здорово сокращает количество сюрпризов на стадии прототипирования, когда детали начинают собирать вживую. Кроме того, 3D-модели легко менять: если вдруг выяснилось, что отверстие под болт слишком маленькое или деталь мешает другому узлу, изменить параметры можно за пару кликов.

3D-моделирование не ограничивается исключительно формой. В современных программах типа SolidWorks, Autodesk Inventor, Siemens NX можно задавать физические свойства будущей детали: какой металл, какова его прочность, насколько он будет гнуться или ломаться. Благодаря этому реально моделировать рабочие нагрузки, тепловое расширение, трение, усталость металла. Это не только экономит материалы, но и защищает людей: неправильное проектирование раньше могло привести к дорогостоящим поломкам и даже серьёзным авариям. Сейчас же проблемы выявляются на ранней виртуальной стадии.

И теперь важный факт: во всём современном машиностроении уже не осталось площадок, где чертежи рисуют вручную. Даже для деталей сельхозтехники или простых крепежей используются CAD-системы (computer-aided design) и 3D-среды. Без цифровых моделей производители фактически не могут выпускать конкурентоспособную продукцию, потому что детали делаются настолько точными, что ни один традиционный чертёж не даст нужной детализации.

При этом 3D-модели не только делают производство быстрее и дешевле, но ещё и открывают дорогу к новым технологиям. Например, чтобы создать турбину для самолёта, используют симуляции аэродинамики, которые делаются только на цифровых копиях. В автомобильной промышленности тестируют целые узлы на виброустойчивость и ударопрочность на виртуальной трассе, не выпуская ещё ни одной железки.

Часто 3D-модели сразу интегрируют с промышленными станками — система подаёт модели прямо на машины с числовым программным управлением (ЧПУ) для точнейшей резки, сверления или штамповки. Это настоящая цифровая эстафета: от проектировщика, через компьютер и сеть — до станка. Человеческий фактор сводится почти к нулю.

Цифровое проектирование позволяет параллельно работать сразу нескольким инженерам над разными деталями одного узла. Всё происходит в режиме онлайн — каждая новая идея синхронизируется с общей моделью. В 2023 году на заводах Volvo были случаи, когда 50 инженеров одновременно дорабатывали макет будущей сборочной линии в цифровом пространстве — и только после этого отдавали задачу на производство.

Первоначальные инвестиции в программы и обучение могут казаться серьёзными, но быстро окупаются за счёт ускорения развития продукта. Ведь каждая ошибка, не замеченная на стадии виртуального проектирования, превращается потом в потери на этапе производства. 3D-моделирование — это и страховка от финансовых потерь, и гарантия, что машины будут работать безопасно и долго.

Как работает процесс 3D-моделирования: этапы и инструменты

Вся магия начинается на экране компьютера. Процесс моделирования обычно делится на несколько логичных этапов. Первый — замысел, или техническое задание. Всё начинается с описания задач — например, создать кронштейн для крепления двигателя или разработать редуктор для нового автобуса. Здесь продумываются размеры, условия эксплуатации, нагрузки и требования безопасности.

Следующий этап — построение базовой геометрии. В программе CAD создаётся простая форма будущей детали: куб, цилиндр, призма. Этот "скелет" постепенно наполняют деталями: вырезами, выступами, отверстиями. Именно на этом этапе продумываются, как деталь будет соединяться с другими, какие места будут уязвимы для нагрузок.

Далее вводят детализацию — начинают прорисовывать сложную геометрию, добавляют фаски, радиусы закругления, резьбы, канавки. Все параметры задаются с высокой точностью: до сотых и тысячных долей миллиметра. Некоторые детали требуют такой точности, например, топливные форсунки или шестерни, которые должны работать с минимальным зазором.

Очень важный шаг — проектирование сборок (assembly design). Инженер собирает 3D-модели деталей в единую систему, проверяет, стыкуются ли они друг с другом, приходят ли во взаимодействие. Современные программы моментально определяют, касаются ли детали друг друга, нет ли перекрытия геометрии (коллизий). Тут же можно провести анимацию — посмотреть, как движется механизм, не застревает ли ничего, выдерживает ли детали экстремальные положения.

Иногда в работу включают элемент обратного проектирования. Например, если есть сломанная или устаревшая деталь без чертежей — её сканируют 3D-сканером, получают цифровую копию, после чего модель легко дорабатывают и интегрируют в общий проект.

После создания точной модели запускают этап прочностных расчётов и симуляций. Программы типа ANSYS и Abaqus позволяют буквально моделировать, как ведёт себя деталь при давлении, изгибе, нагреве. Такие тесты показывают, где вероятны поломки, какие места надо усилить. Это экономит гигантские суммы на испытаниях — вместо десятков опытных образцов обычно достаточно одного-двух, потому что большая часть ошибок уже устранена на стадии симуляций.

Ещё в процессе моделирования часто идёт подбор материалов. Программа содержит базы данных металлов, пластиков, композитов, сплавов — можно сразу посмотреть, как изменится вес, стоимость или срок службы детали при замене, например, стали на алюминий.

Отдельный этап связан с подготовкой производства. CAD/CAM-системы формируют управляющие программы для станков: на 3D-модель "накладывается" траектория инструмента, вся станочная обработка рассчитывается программно. Так механика будущего (например, корпус редуктора или основание станка) делается с идеальной точностью. Иногда подготовка такой управляющей программы занимает больше времени, чем сама обработка, но результат — практически безошибочная деталь.

Масштабирование — ещё одна крутая возможность. Если завод получает заказ на аналогичную, но увеличенную в 2 раза деталь, не нужно пересчитывать и перерисовывать всё с нуля. Программа растягивает модель и автоматически пересчитывает параметры. Всё, что остаётся инженеру — проверить результаты и внести пару штрихов для жёсткости или баланса веса.

Современные решения включают ещё и автоматизацию рутинных задач: любые повторяющиеся элементы (например, отверстия под болты по кругу или модули каркаса) делаются за считанные секунды при помощи шаблонов и макросов. Это не только ускоряет моделирование, но и уменьшает человеческие ошибки.

А теперь представьте, что каждая такая модель не только визуализируется, но и хранится в облаке — на сервере предприятия. Доступ к деталям есть у каждого специалиста из любой точки мира. Если нужно обновить деталь — достаточно внести изменения, программа автоматически пересчитывает все связанные чертежи и спецификации. Это называется PLM (Product Lifecycle Management) — управление жизненным циклом изделия в цифровом формате. Без этой системы вы просто не сможете конкурировать в машиностроении сегодня.

Не забывайте и про визуализацию. На базе 3D-моделей создаются красивые рендеры для заказчиков, анимированные ролики для демонстраций на выставках, даже инструкции по эксплуатации для монтажников и сервисных инженеров.

Самые популярные инструменты в современных конструкторских бюро — это SolidWorks, CATIA, Autodesk Inventor, Siemens NX. Интерфейсы немного разные, но суть одна: все они позволяют быстро строить модели любой сложности, автоматически создавать рабочие чертежи и спецификации, проверять совместимость и подготавливать файлы для станков и 3D-принтеров. Кстати, 3D-принтеры всё чаще используются на заводах именно для печати прототипов сложных деталей — стоимость и скорость ошеломляют по сравнению с классическими методами литья или фрезеровки.

Практическое применение и тренды 3D-моделирования в современной индустрии

Технологии 3D-моделирования уже давно перестали быть инструментом только для "крутых корпораций". Сегодня любой средний завод, производящий тракторы, лифты или насосы, не может обойтись без цифровых моделей. Спросите любого инженера: он скажет, что без модели невозможно не только спроектировать деталь, но и отследить все изменения — от первого эскиза до финального изделия.

В машиностроении практическое значение 3D-моделирования огромно. Во-первых, это ускоряет запуск новых изделий — время вывода нового продукта на рынок сокращается в разы. Производители могут быстро воплощать идеи, тестировать их "на лету" и выводить продукцию первым, пока конкуренты всё ещё копаются в чертежах. Для примера: японская компания Komatsu на 28% ускорила выпуск новых экскаваторов за счёт внедрения исключительно цифровых методов проектирования.

Дальше — тиражируемость. Однажды созданная модель может быть использована неограниченное количество раз. Допустим, делаете насосы — достаточно взять базовую модель и подстроить под заказчика: размер, мощность, крепления. Программа сама пересчитает все сопутствующие параметры — не нужно строить каждый раз новую модель. А значит, и ошибок меньше, и срок изготовления сокращается.

Огромное значение имеет и совместная работа. Современные крупные заводы используют облачные платформы, где все инженеры, технологи и проект-менеджеры видят одну и ту же модель, мгновенно проверяют замечания, вносят коррективы. Это играет ключевую роль на стадии внедрения сложных проектов, где участвуют десятки специалистов.

Интересный тренд последних пяти лет — плотная интеграция 3D-моделей с виртуальной и дополненной реальностью (VR и AR). По данным Siemens, на сборочных линиях теперь всё чаще используют AR-шлемы: монтажники видят "наложенную" модель прямо на реальном объекте, получают подсказки по сборке, могут выявить ошибки до начала работы. Это повышает производительность на 20-30% и минимизирует брак.

Ещё одна практическая находка — автоматическая генерация технической документации. Сегодня программы по 3D-моделированию сами составят чертежи, взрыв-схемы, спецификации материалов, таблицы закупок. Это избавляет инженеров от рутинной бумажной работы и ускоряет процессы в разы.

3D-модели дают возможность точного расчёта стоимости производства. Программа автоматически суммирует объём материала, сложность обработки и даже часоработы станка, позволяя заранее просчитать себестоимость детали. Это помогает оптимизировать бюджеты и избежать перерасхода ресурсов.

В роботизации и автоматизации производства 3D-моделирование — незаменимый помощник. Все промышленные робо руки, манипуляторы и автоматические линии заранее моделируются полностью — их движение, рабочая зона, даже возможные сбои. Это позволяет проектировать оптимальные рабочие маршруты, сокращать простаивание оборудования и избегать дорогостоящих сбоев.

Третий тренд — повсеместная цифровизация контроля качества. Еще 15 лет назад детали проверяли вручную, сегодня — используют 3D-сканеры. Сравнив модель с изготовленным изделием, программа видит любые отклонения за секунды. Нет больше необходимости тратить часы на шаблонирование и поиск ошибок — всё визуализируется сразу в отчёте.

Всё больше популярность набирает 3D-печать (аддитивные технологии). Это способ моментально создавать прототипы, тестовые детали или даже мелкосерийную продукцию. На европейских заводах уже ставят на поток печать сложных топливных коллекторов и корпусов узлов без стандартных станков: просто база 3D-моделей, хорошая печатающая машина, и цепочка от идеи до продукта сокращается до недели вместо месяцев.

Особенно интересно наблюдать, как цифровые двойники полностью трансформируют техническое обслуживание. Теперь у каждой детали есть своя цифровая версия — по ней отслеживают срок службы, ведут "журнал здоровья", прогнозируют поломки. Алгоритмы искусственного интеллекта прогнозируют, когда и где стоит провести профилактику. Это не фантастика, а стандарт реальных промышленных предприятий Европы и Азии в 2025 году.

Хотите совет? Не бойтесь пробовать новые инструменты. Изучите хотя бы одну профессиональную CAD-программу — даже самая базовая версия даст представление о логике мышления современного инженера. Планируете работать на производстве — найдите курсы по 3D-проектированию, даже онлайн. Это серьёзная инвестиция в карьеру и будущее.

И наконец, факт, который действительно впечатляет: более 90% инноваций в машиностроении сегодня вообще невозможны без 3D-моделирования. Все идеи новых автомобилей, высокоскоростных поездов, роботизированных станков и даже умных городских инфраструктур появляются и развиваются сначала на экране, а не в цехе. Без виртуальных моделей не было бы современных самолетов Airbus A350, электрокаров Tesla или заводских роботов KUKA. 3D-моделирование — язык проектирования XXI века и главный инструмент для открытия новых производственных горизонтов.

В современном мире инновации играют ключевую роль в трансформации машиностроения и производственных процессов. Эта статья рассматривает, что включает в себя понятие инновации в контексте машиностроения, как новые технологии и подходы меняют индустрию. На примерах разбираются ключевые направления развития: автоматизация, экологичность, новые материалы и умные технологии. Читатели узнают о самых перспективных инновациях и как они могут быть внедрены на практике.

Инженер по контролю качества в машиностроении не просто проверяет детали - он предотвращает сбои, анализирует причины брака и обеспечивает надежность всей продукции. Его работа - основа безопасности и репутации завода.