Предприятия - сердце экономики России: они создают рабочие места, платят налоги, обеспечивают экспорт и суверенитет. Без заводов страна не выживет.

- Создано: Анфиса Ярошенко

- Завершено: 1 июн 2025

- Категории: Цифровые технологии

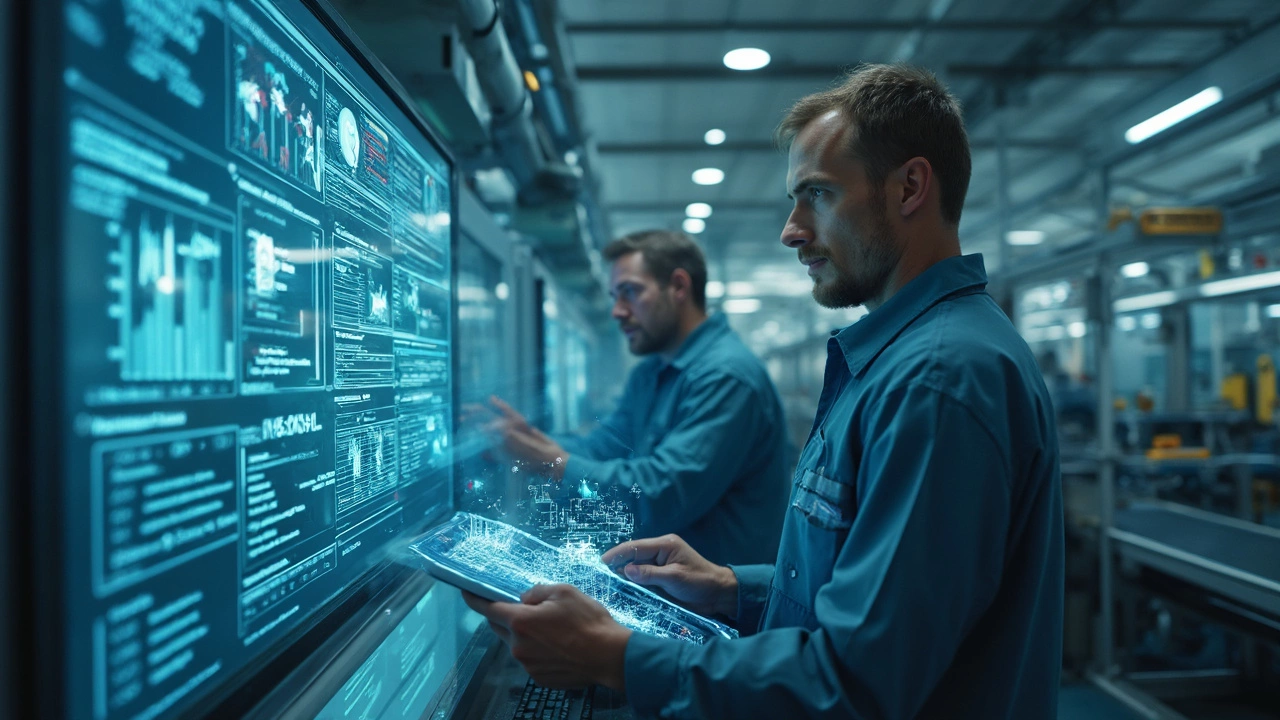

Сколько раз вы слышали, что мир вот-вот станет полностью цифровым? В производстве это не абстрактное будущее, а совсем прагматичная история. Цифровизация не украшает офис красивыми гаджетами — она решает реальные проблемы на заводе, где любой сбой может стоить кучу денег и нервов.

Внедрять цифровые инструменты на производстве сейчас — примерно как учить школьника пользоваться калькулятором вместо счета в уме. Разница сразу заметна: меньше ошибок, больше экономии времени, меньше лишней возни с бумагами и табличками. Именно на таких деталях строится современный бизнес.

Взять хотя бы автоматический сбор данных с оборудования. Не надо больше записывать показания вручную и гадать, почему случилась авария. Теперь всё видно сразу на экране, можно заранее заметить сбой и не доводить до простоя.

Звучит просто? Так и есть. Главное — не усложнять задачи на старте и помнить, что все большие перемены начинаются именно с таких, казалось бы, мелких изменений.

- Что такое цифровизация в промышленности

- Зачем предприятиям переходить на цифру

- Самые заметные плюсы цифровизации

- Реальный опыт и советы: как не запутаться

Что такое цифровизация в промышленности

Цифровизация в промышленности — это когда все важные данные, процессы и управление переходят из бумаги и устных команд в цифру. Речь не только о новых компьютерах, а о настоящей замене ручного труда автоматикой, аналитикой и контролем через специальные платформы.

К примеру, раньше, чтобы узнать, сколько продукции выпустил цех за смену, нужно было собирать бумажные отчёты или обзванивать ответственных. Сейчас для этого есть автоматизация: система в режиме онлайн показывает всю статистику, как на ладони. Простой пример — обычный датчик мониторит вибрацию станка и тут же сигналит, если что-то не так.

Самые популярные инструменты цифровизации в производстве:

- Системы автоматизированного управления (SCADA, MES, ERP).

- Сенсоры Интернета вещей (IoT) — датчики на оборудовании.

- Промышленные роботы и интеллектуальные контроллеры.

- Программы для анализа больших массивов данных (Big Data Analytics).

По данным Росстата за 2024 год, заводы, которые начали внедрять цифровые решения, снизили производственные сбои на 23% за первый год использования. Это не теория, а сухая статистика, которая сразу видна в балансе предприятия.

| Показатель | До цифровизации | После цифровизации |

|---|---|---|

| Простой оборудования | 17 дней в год | 9 дней в год |

| Число ошибок на линии | 120 случаев | 68 случаев |

| Время сбора отчётов | 12 часов в месяц | 2 часа в месяц |

Главное, что цифровизация — это не только для крупных корпораций. Даже небольшие фабрики внедряют простые решения, чтобы меньше зависеть от человеческого фактора и быстрее реагировать на любые изменения. Конкуренция сейчас везде, и выиграет тот, кто быстрее находит и устраняет проблемы в реальном времени, а не задним числом.

Зачем предприятиям переходить на цифру

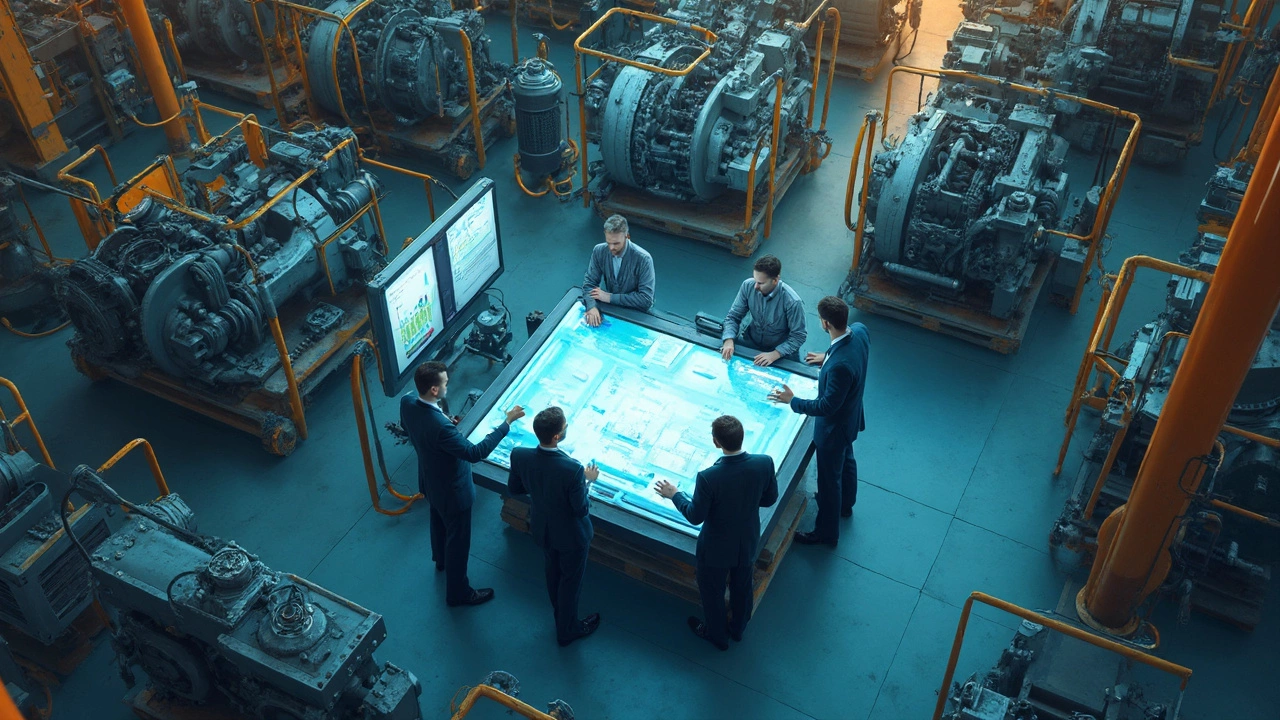

Когда говорят про цифровизацию производства, смысл не в том, чтобы просто идти в ногу с модой. Это прагматичный шаг, который приносит предприятиям видимую выгоду. Например, в 2023 году российские компании, внедрившие автоматизированные системы управления, снизили время простоя оборудования в среднем на 15%. Для крупного завода это десятки миллионов рублей экономии за год.

Оцифровка процессов помогает быстро реагировать на поломки, не дожидаясь, пока рабочий заметит ошибку и донесёт начальству. Все данные сразу попадают в систему — и команда может решать проблемы онлайн, а не тратить часы на выяснения.

Вот пара причин, почему сегодня даже небольшие фабрики выбирают переход на цифровые инструменты:

- Снижение человеческого фактора. Ошибки при ручном вводе данных остаются в прошлом. Меньше брака – меньше досадных форс-мажоров.

- Быстрая аналитика. Данные визуализируются в понятных отчётах, которые легко анализировать без специальных знаний в IT.

- Сокращение времени на рутинные задачи. Автоматизация позволяет сотрудникам посвящать больше времени полезной и креативной работе.

- Лёгкое масштабирование. Когда процессы уже отлажены и понятны, расширять производство проще, ведь не нужно заново обучать каждую команду всем деталям работы.

В отчёте Ассоциации предприятий индустрии говорится:

«Компании, вкладывающие ресурсы в цифровизацию, стабильно обгоняют конкурентов по уровню производительности и скорости внедрения новых продуктов на рынок».

Никого не удивляет, что современные заказчики и партнёры всё чаще требуют прозрачности в работе и быстрой отдачи. Цифровые решения этот запрос покрывают полностью — и дают компании шанс оставить переживания о потерянных данных или срывах сроков в прошлом.

Самые заметные плюсы цифровизации

Первый и самый очевидный плюс — это моментальное получение информации. Системы сбора данных сразу показывают, что происходит с оборудованием, где есть перегрузка или падение производительности. Специалистам больше не нужно ходить с бумагами от цеха к цеху, всё отображается на экране прямо в реальном времени.

Второй сильный аргумент — снижение ошибок. Когда оборудование подключено к цифровым решениям, человеческий фактор уходит на второй план. Меньше ошибочных цифр, меньше потерь сырья и времени из-за опечаток. Это уже давно доказали такие заводы, как Volkswagen и Bosch: после перехода на цифровые системы количество нештатных ситуаций упало почти вдвое.

Третий плюс — точное планирование производства. Благодаря прозрачной статистике и аналитике можно видеть, как реально используются мощности, какие участки «провисают», где можно провести профилактику заранее. Например, на некоторых российских предприятиях после перехода на цифровое планирование простои сократились до минимума: технологические сбои стали выявляться ещё до того, как они вывели линию из строя.

Нельзя забывать и про контроль качества. Цифровые платформы отслеживают каждый этап: от сырья до готового продукта. Если на каком-то шаге что-то пошло не так, система тут же фиксирует отклонения, и это легко проверить. Благодаря этому уменьшаются партии брака и снижаются возвраты. Даже в мебельной промышленности, где ошибка может стоить контакта с клиентом, цифровизация помогает держать уровень сервиса на высоте.

- Ещё один бонус — экономия ресурсов. Данные по расходу материалов сразу видно в системе, можно оперативно выявить перерасход или потери.

- Управление логистикой тоже становится прозрачнее: все этапы доставки и хранения видны в одном интерфейсе.

- Производственные показатели проще анализировать и корректировать из месяца в месяц.

Всё это делает бизнес гибким и устойчивым даже в сложных условиях рынка.

Реальный опыт и советы: как не запутаться

Многие заводы думают: раз все вокруг внедряют цифру, нужно и нам срочно что-то ставить. Но практика показывает, что хаотичное внедрение редко дает хороший результат. Самая частая ошибка — начинать с больших и дорогих систем без плана и подготовки сотрудников. В итоге вместо роста — только стресс и сопротивление коллектива.

- Цифровизация должна начинаться с аудита текущих процессов. Иначе легко «набрать» лишнего и не понять, что реально принесло пользу.

- Работники должны понимать, зачем им новая система. Один отзыв от оператора станка: «Раньше на смену ушло бы 15-20 минут заполнения бумажек, а сейчас — нажал пару кнопок и свободен». Всё объяснять на конкретных примерах — ключ к лояльности команды.

- Не стоит брать сразу самое дорогое решение. Часто маленькие инструменты, типа систем мониторинга оборудования, дают больший эффект, чем комплексный софт за миллионы.

- Проблемы всё равно будут. В среднем, по данным Сколково, до 30% пилотных ИТ-проектов на заводах откладываются или отменяются из-за нехватки подготовки или завышенных ожиданий.

Один производитель одежды рассказал, как внедрял простую систему отслеживания заказов. В первый месяц количество потерь сократилось вдвое. Люди наконец увидели, сколько реально тратят времени на каждую операцию, нашли «узкие места», которые раньше никто не замечал.

| Что внедряли | Результат |

|---|---|

| Система учета сырья | Экономия 7% материалов в первый квартал |

| Онлайн-карта производства | Снижение простоя оборудования на 22% |

| Электронные задания сотрудникам | Увеличение производительности на 18% |

Проверенные шаги для тех, кто не хочет распылиться:

- Выясните, на какой операции теряете больше всего времени или денег.

- Проведите тест с одним простым цифровым инструментом.

- Обучайте сотрудников — не пускайте на самотёк.

- Фиксируйте, что изменилось через месяц, а не только после внедрения.

- Не бойтесь мелких неудач — главное, чтобы каждый шаг делал процессы прозрачнее и проще.

Самое важное — не пытаться копировать чужой опыт под копирку. Цифровизация в каждом производстве — как свой рецепт пирога: попробуй, проверь, доработай под себя. Это путь без идеальных инструкций, но с реальными выгодами для дела.

Автоматизация на заводах — это не просто тренд, а реальный способ решить множество проблем производства. Она помогает снизить ошибки, ускорить процессы и сделать труд работников проще и безопаснее. Узнайте, с чего начинается автоматизация, какие задачи она решает, что меняется для сотрудников и с какими трудностями сталкиваются предприятия на старте. Практические советы помогут тем, кто только задумывается о внедрении новых технологий.

Промышленная безопасность — это важное направление, которое охватывает набор мер, направленных на обеспечение безопасной работы работников на производстве. В статье рассматриваются основные категории работ по промышленной безопасности, включая анализ рисков и обучение персонала. Узнайте, какие специальности участвуют в обеспечении безопасности и как внедряются профилактические меры. Также речь пойдет о современных подходах и требуемых квалификациях специалистов в этой области. Это поможет понимать значимость и необходимость данных мероприятий на производствах.