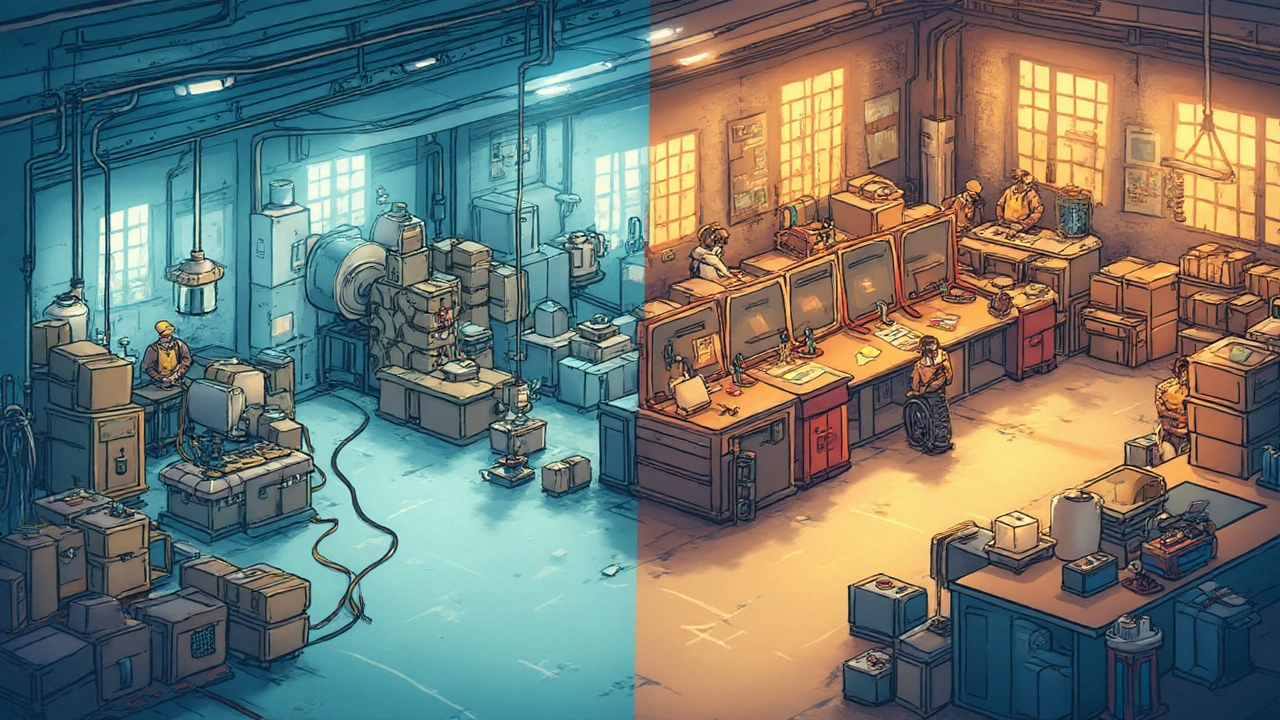

Промышленная и производственная безопасность — два важных аспекта охраны труда на производствах, но они имеют свои отличия. Промышленная безопасность в основном сфокусирована на предотвращении аварий и инцидентов в крупных промышленных секторах. Производственная безопасность акцентирует внимание на защите работников, минимизации травм и улучшении условий труда на конкретном рабочем месте. Эта статья исследует ключевые различия между этими двумя концепциями и предлагает полезные советы по их реализации.

- Создано: Анфиса Ярошенко

- Завершено: 3 авг 2025

- Категории: Безопасность труда

На российском заводе в прошлом году рабочий не заметил незащищённый вращающийся механизм и лишился пальцев. Такое случается чаще, чем можно подумать, и не только на больших промышленных гигантах, но и в скромных мастерских. «Безопасность производственной деятельности» — это вовсе не очередная строчка в трудовой книжке, это разница между обычным рабочим днём и трагедией. Удивительно, но каждый год только в России по официальной статистике фиксируется более 60 тысяч несчастных случаев на производстве. И не стоит обманываться цифрами: мелкие происшествия зачастую просто не фиксируются. Почему так происходит и что именно кроется за этим сложным термином?

Что такое безопасность производственной деятельности на самом деле

Когда говорят о безопасности на производстве, в головах часто всплывает образ человека в яркой каске или смешных очках. На самом деле всё сложнее: этот термин — о том, чтобы предотвратить любые угрозы для жизни и здоровья людей, которые каждый день выходят на работу. Это целый пласт правил, стандартов, технологий и культуры поведения. Речь идёт не только про защиту от машин и оборудования. Это и воздухообменные системы, и правильно организованное освещение, и даже такие мелочи как нескользкий пол. Нередки ситуации, когда нарушается порядок хранения химикатов — и вот уже здоровье персонала оказывается под угрозой. Безопасность производственной деятельности — это одновременно порядок, осознанность, техническое совершенство и огромная ответственность.

Недостаточно просто выдать каски, нужно сформировать целую систему предвидения и минимизации рисков. Например, есть такая штука — «поведенческий аудит безопасности». Специалист наблюдает за рабочим процессом: какие привычки есть у сотрудников, как они реально используют средства защиты, насколько регулярно проводят инструктажи. Результаты таких аудитов очень наглядные: можно выявить слабые места и срочно принять меры. Примерно так в 2023 году один из предприятий Урала сократил травматизм на 23% — всего за счёт организации коротких ежедневных брифингов по безопасности.

Фундамент безопасности — это человеческий фактор. По данным Роструда, около 70% инцидентов связаны с нарушением элементарных правил работниками. Как этого избежать? Любая система должна включать не только технические меры — вроде блокировки оборудования или сенсоров движения, но и работать с мотивацией сотрудников, чтобы они сами хотели соблюдать регламент. Многое зависит и от руководства: если начальство игнорирует стандарты, работники тоже расслабляются. Пример? В начале 2024-го на одном из автосборочных заводов была внедрена поощрительная программа — каждый предложивший улучшение по безопасности получал премию. За полгода число мелких травм снизилось почти вдвое.

Безопасность — это ещё и борьба с устаревшим оборудованием. По данным Международной организации труда, большинство аварий случается на станках и механизмах, срок службы которых гораздо больше допустимого. Особенно опасны прессы, пилы, транспортёры без современных защитных кожухов. Проверки по всей стране нередко выявляют технику, которая работает с конца 70-х годов. Парадокс: люди привыкают к старым машинам, перестают обращать внимание на опасные зоны. А ведь иногда достаточно просто установить защитный экран или кнопку аварийной остановки.

Помимо техники, существует огромное количество мелких факторов, которые тоже влияют на безопасность. Например, шум — хроническое воздействие громких звуков снижает реакцию и приводит к ошибкам. Или освещение: плохо освещённые цеха — не только про усталость глаз, но и про реальные риски столкнуться с техникой или споткнуться. И таких нюансов десятки: влажность, качество вентиляции, правильные вывески и маркировка — вся эта мозаика складывается в понятие «безопасная производственная среда».

Какие основные риски подстерегают на производстве?

Реальные опасности не всегда лежат на поверхности. Даже если всё выглядит прилично, угроза может прятаться в неожиданной детали. Есть 5 самых частых источников риска на производстве:

- Опасные машины и оборудование. Человека может втянуть в движущийся механизм, ожоги случаются из-за горячих поверхностей или разбрызгивающихся жидкостей.

- Падения с высоты и поскальзывания. С лета 2022 в России заметили всплеск инцидентов из-за нарушения правил работы на лестницах и платформах.

- Воздействие вредных веществ. Контакт с парами, газами, пылью, кислотами. За год медики диагностируют более 15 тысяч профессиональных заболеваний, часто из-за отсутствия элементарных масок и вытяжек.

- Электротравмы. По данным Фонда социального страхования, каждый десятый несчастный случай на промпредприятии связан с электрикой.

- Пожары и взрывы. Ошибки при хранении горючих материалов и нарушениях электротехнических норм часто приводят к катастрофам, убыткам и жертвам.

К трагедиям может привести, казалось бы, безобидная усталость. Каждый третий работник в сутки после сверхурочных склонен к ошибкам: снижена координация, замедляются реакции, игнорируются симптомы усталости. Учёные из Санкт-Петербургского политеха в 2023 году провели любопытный эксперимент: разделили сотрудников завода на две группы. Одни получали только стандартные перерывы, другие — дополнительные короткие «паузные минуты» каждый час. В итоге в группе с особыми перерывами производительность снизилась всего на 2%, а травм оказалось на 36% меньше.

Не стоит забывать о психологических рисках. Давление со стороны руководства, токсичная атмосфера, отсутствие доверия внутри коллектива всё ещё приводят к ошибкам и даже депрессиям, из-за которых страдает качество работы и возрастает шанс аварий. Промышленная безопасность — это про то, чтобы человек чувствовал себя частью команды, а не винтиком в огромной машине.

Часто причиной происшествий становится привычка «авось пронесёт». Когда сотрудник спешит, игнорируя инструкции, снимает защитную очки, решает «быстренько перепрыгнуть» ленту конвейера — риск взлетает до небес. Вот почему работа с культурами поведения так важна. Любой рабочий должен понимать, что правила не пишутся для галочки, а для того, чтобы вечером все вернулись домой целыми.

| Фактор риска | Частота несчастных случаев (%) |

|---|---|

| Механические травмы | 39 |

| Падения и срывы с высоты | 21 |

| Контакт с вредными веществами | 15 |

| Электротравмы | 10 |

| Пожары и взрывы | 5 |

| Другие | 10 |

Ещё один подценнённый риск — нестабильные производственные процессы, хаос в организационной структуре. Неясные инструкции, руководства наспех, отсутствие визуальных маркеров — всё это приводит к путанице. Если рабочий на ходу не разобрался, где именно та грань между безопасной и опасной зоной, беда почти гарантирована.

Практические шаги для достижения безопасности на предприятии

Может показаться, что безопасность — это что-то сложное и дорогое, но на деле многое зависит от простой дисциплины и здравого смысла. Вот рабочая инструкция, как реально снизить риски на любом производстве:

- Постоянное обучение и напоминания. Не раз в год на галочку, а системные занятия, короткие ежедневные брифинги, визуальные памятки по всему предприятию, интерактивные тестирования.

- Мотивация и поощрение. Работникам важно видеть, что их инициативы по улучшению безопасности замечают и ценят. Не только штрафы, но и премии, грамоты, офисная «доска почёта» за предотвращение происшествий.

- Профилактические осмотры техники. Регулярные проверки, сервисное обслуживание, возвратный аудит после аварий и инцидентов. Только исправное оборудование защищает, а не создает новые проблемы.

- Внедрение современных технологий. Датчики контроля доступа, автоматические устройства остановки, мобильные приложения для обратной связи и быстрых сигналов тревоги. Например, RFID-метки, которые проверяют, что человек действительно находится в разрешённой зоне.

- Работа с климатом и микроклиматом. Оптимальная температура, защита от сквозняков, эффективные системы вентиляции и фильтрации.

- Честный анализ происшествий. Не искать виноватых, а разбирать ошибки, устранять первопричины, делиться кейсами между сменами.

- Правильная организация пространства. Чёткая маркировка опасных зон и проходов, антисептические коврики, нескользящие покрытия, специальные барьеры и поручни.

- Психологическая поддержка работников. Курсы стресс-менеджмента, анонимные опросы, психолог на предприятии.

- Простые чек-листы для работников. Что должен проверить перед сменой. Например:

- Есть ли повреждения у инструмента?

- Исправен ли индивидуальный комплект защиты?

- Рядом ли аптечка и работает ли сигнализация?

- Мгновенная связь с руководством. Линия доверия или мобильная кнопка для сообщения о потенциальной опасности.

Только комплекс из технических, организационных и человеческих элементов реально работает. Есть такой любопытный показатель — «индекс безопасности предприятия». Его рассчитывают крупные компании и даже заводы среднего размера: он складывается из количества инцидентов за период, числа предложенных и внедрённых мер, а также уровня доверия между работниками и начальством. На одном из уральских металлургических предприятий индекс за три года вырос с 45 до 78 баллов, при том что серьёзных несчастных случаев не зафиксировано уже почти два года.

Маленький but effective совет: если хотите запустить у себя формулу успеха, начните с опроса сотрудников — что именно их пугает или раздражает в зоне их ответственности. Открытый диалог часто выявляет больше проблем, чем формальные проверки с чеклистами.

Безопасность производственной деятельности — это не про запреты, а про здоровое уважение к возможным рискам. Про внимание. Про настоящую заботу о себе и своих коллегах. Если каждый будет включать чуть больше внимания и ответственности, цифры в сводках изменятся куда сильнее, чем кажется сейчас.

Промышленная безопасность на предприятии охватывает широкий спектр вопросов, связанных с защитой работников и предотвращением промышленных аварий. Это не только соблюдение стандартов и норм, но и создание среды, в которой каждый сотрудник чувствует себя защищенным. Статья раскрывает основные принципы, методы контроля и предотвращения рисков, а также роль каждого работника в поддержке безопасной рабочей культуры. Понимание этих аспектов важно для сокращения травматичности и повышения эффективности производства.

В производственной среде существуют строгие правила, направленные на защиту сотрудников. Нарушение этих правил может привести к серьезным последствиям как для здоровья работников, так и для работающего производства в целом. Каждый сотрудник должен быть осведомлен о том, какие действия категорически запрещены в рабочей среде для обеспечения своей безопасности и безопасности коллег. В статье рассматриваются ключевые запреты и правила, которые помогают минимизировать риск несчастных случаев на производстве.