Машиностроение давно стало неотъемлемой частью нашей повседневной жизни. Благодаря ему появляются новые транспортные средства, роботы, мощные станки, продвинутые бытовые устройства и инновации в медицине. Инженеры этого сектора быстро внедряют современные решения, что делает производство эффективнее и чище. В статье вы узнаете, как машиностроение влияет на экономику, окружающую среду и обычные привычки людей. Здесь приведены практические советы, цифры и примеры из реального мира.

- Создано: Анфиса Ярошенко

- Завершено: 20 ноя 2025

- Категории: 3D-моделирование

Вы когда-нибудь задумывались, как создают детали для тяжелой техники, двигателей или роботов, прежде чем они попадут на завод? Все начинается с 3D-моделирования. Это не просто красивые картинки на экране - это основа всего современного машиностроения. Без него невозможно сделать точную деталь, проверить, как она будет работать в сборке, или спроектировать новый механизм за пару дней вместо месяцев. Но что именно входит в этот процесс? Не просто запустить программу и нарисовать кубик. Это целый цикл, где каждая стадия влияет на конечный результат.

Этап 1: Постановка задачи и сбор требований

Перед тем как открыть программу, нужно понять, зачем вы вообще это делаете. Что это за деталь? Какую функцию она выполняет? Где будет использоваться? В машиностроении это критично. Например, вы проектируете шестерню для привода ветрогенератора. Она должна выдерживать нагрузку в 12 тонн, работать при температуре от -40°C до +80°C, и быть устойчивой к коррозии от соленого воздуха. Эти параметры - не пожелания, а требования. Без них вы создадите красивую модель, которая сломается на первой проверке.

Требования приходят от инженеров-конструкторов, технологов, даже от производственников. Они говорят: «Нужно, чтобы деталь крепилась к фланцу 325-го стандарта», или «Толщина стенки не может быть меньше 4 мм - иначе не пройдет термообработка». Эти данные записываются, проверяются, и только потом начинается моделирование.

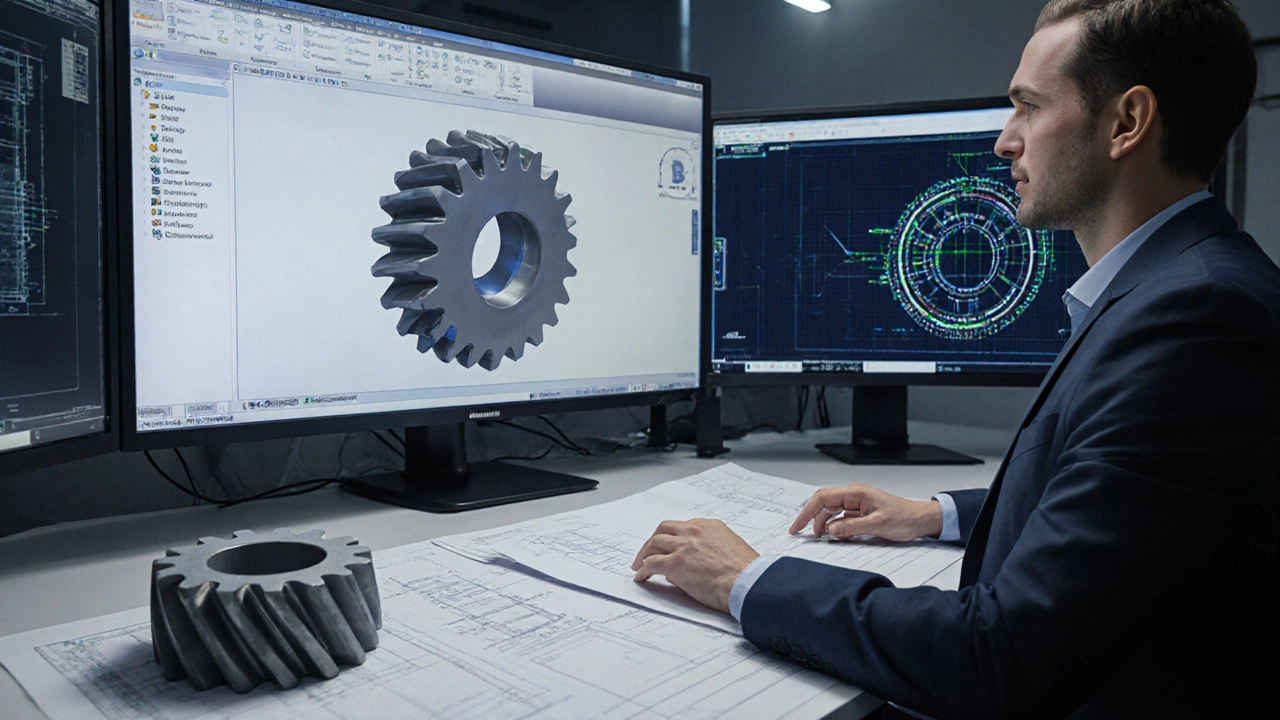

Этап 2: Создание геометрии в CAD-системе

Теперь вы открываете программу - чаще всего это SolidWorks, CATIA, Inventor или NX. Это не графические редакторы вроде Blender. Это инженерные инструменты, где каждая линия, каждая окружность, каждый вырез имеет точные размеры и связи. Вы не рисуете - вы создаете параметрическую модель.

Например, вы начинаете с эскиза. Это плоский чертеж на одной из плоскостей: XY, XZ или YZ. Вы чертите контур шестерни - 24 зуба, диаметр делительной окружности 180 мм, модуль 3. Это не просто набросок. Каждый параметр связан с другими. Если вы измените модуль с 3 на 3.5 - автоматически пересчитаются все зубья, диаметры, расстояния между осями. Это и есть суть параметрического моделирования. Оно позволяет быстро вносить правки без перерисовки всего с нуля.

Затем вы добавляете объем: выдавливаете эскиз на 25 мм, делаете отверстие под вал, снимаете фаски, добавляете радиусы скруглений. Каждый элемент - это отдельная операция, которую можно отключить, изменить или удалить. Модель становится живой, а не статичной.

Этап 3: Анализ и проверка

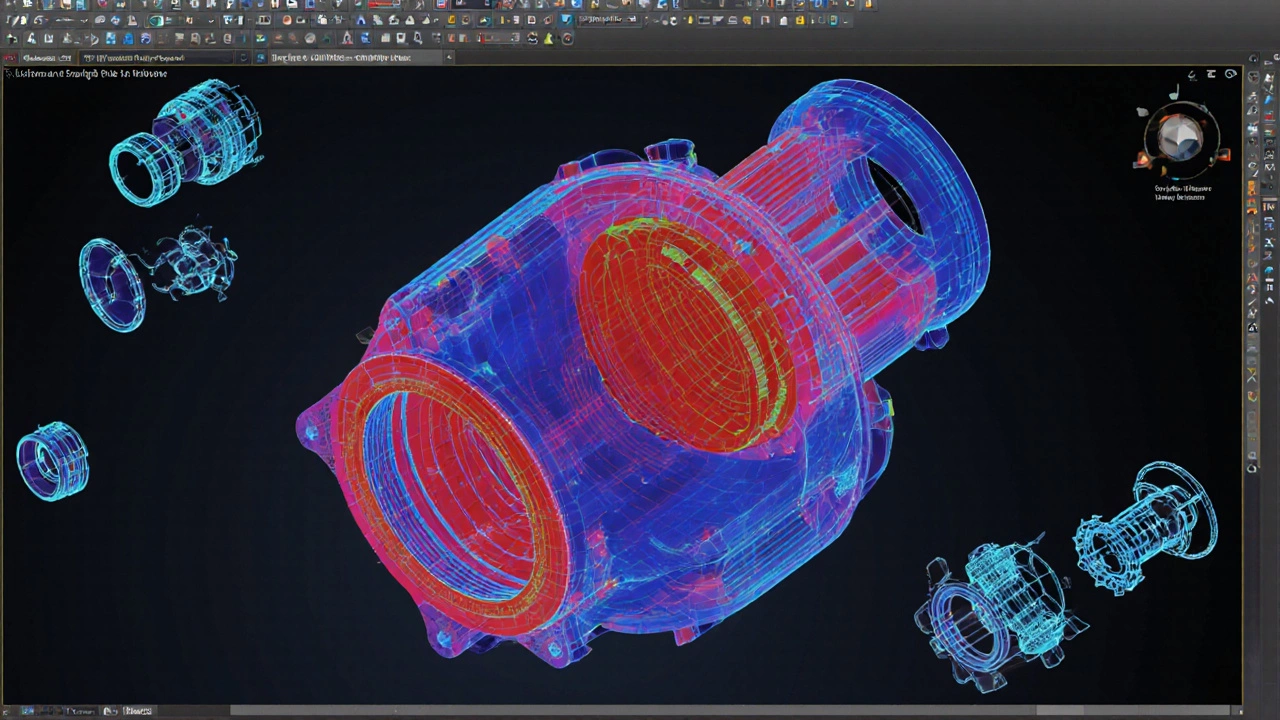

После того как модель готова, она не просто лежит на диске. Ее проверяют. В машиностроении это не опционально - это обязательный этап. Используются встроенные модули анализа: прочность, тепловые нагрузки, вибрации, деформации.

Допустим, вы смоделировали корпус гидравлического насоса. Вы запускаете анализ напряжений. Программа показывает, что в зоне крепления фланца возникает концентрация напряжений - 380 МПа, а допустимый предел для материала - 320 МПа. Это красный флаг. Вы не можете отправить такую деталь на производство. Придется усилить стенку, добавить ребра жесткости или изменить форму. Без этого этапа вы рискуете получить брак, аварию или даже человеческие жертвы.

Также проверяют сборку. Модели всех деталей собирают вместе виртуально. Проверяют, не пересекаются ли они, хватает ли зазоров для смазки, можно ли собрать и разобрать узел без разрушения. Иногда находят, что болт, который вы думали, что влезет - не влезает. Потому что вы забыли про толщину уплотнительной шайбы. Такие ошибки ловят только в 3D-модели.

Этап 4: Подготовка к производству

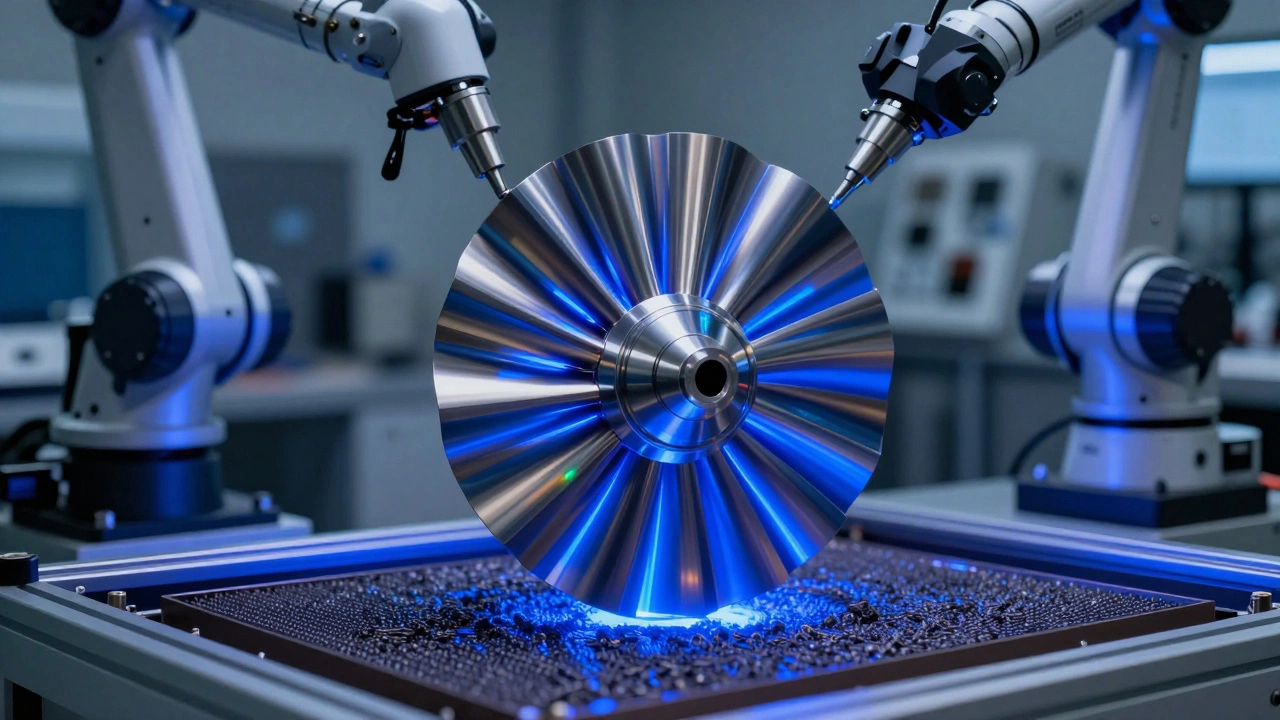

Когда модель прошла проверку, она превращается в данные для производства. Это уже не просто форма - это инструкция для станка. Для фрезерных и токарных станков с ЧПУ модель экспортируется в формате STEP или IGES. Для 3D-печати - в STL или OBJ. Для литья - в формате, который понимает программа для расчета заполнения формы (например, Moldflow).

Здесь важно не просто сохранить файл, а правильно настроить параметры. Например, для 3D-печати металлом нужно указать плотность, направление слоев, допуски на усадку. Если вы забудете про усадку 1,2% для титанового сплава - деталь не влезет в корпус. Для литья под давлением нужно задать толщину стенок, чтобы не образовались пустоты. Все это - часть 3D-моделирования. Это не «нарисовал и забыл» - это «нарисовал и подготовил к изготовлению».

Этап 5: Документация и архивирование

После того как деталь готова к производству, создается техническая документация. Это не просто чертеж в 2D. Это набор файлов: 3D-модель, чертеж с размерами и допусками, спецификация материалов, требования к термообработке, маркировка, сертификаты качества. Все это привязано к модели. В системе PLM (Product Lifecycle Management) каждая версия модели хранится с номером, датой, автором и комментарием.

Почему это важно? Потому что через полгода кто-то должен будет отремонтировать эту деталь. Или передать производство на другой завод. Или сделать аналог. Без четкой документации вы теряете все знания. Модель - это не просто файл. Это часть истории продукта.

Что еще входит в 3D-моделирование: неочевидные детали

Многие думают, что 3D-моделирование - это только про форму. Но на самом деле, это еще про:

- Допуски и посадки - как точно деталь должна прилегать к другой. Например, посадка H7/g6 означает, что зазор между валом и отверстием должен быть от 0,01 до 0,03 мм. Это не просто «подогнать», это расчет по ГОСТ 25347.

- Обозначение шероховатости - какая должна быть поверхность. Для подшипника - Ra 0,4, для корпуса - Ra 3,2. Это влияет на износ и смазку.

- Материалы - вы не просто выбираете «сталь». Вы указываете марку: 40Х, 30ХГСА, 12Х18Н10Т. Каждая имеет свои свойства, обрабатываемость, стоимость.

- Технологические требования - можно ли сварить эту деталь? Нужна ли закалка? Будет ли она деформироваться при термообработке? Все это учитывается при моделировании.

Без этих деталей модель - как машина без двигателя. Внешне красиво, внутри - пустота.

Какие ошибки чаще всего делают новички

В машиностроении ошибки в 3D-моделировании стоят дорого. Вот самые частые:

- Нет связей между параметрами. Модель «забита» жесткими размерами - и при изменении одного параметра приходится перерисовывать все.

- Игнорирование допусков. Деталь в модели идеальна, а на станке - с отклонением 0,5 мм. В сборке не встает.

- Не проверяют сборку. Две детали в модели не касаются, а на практике - давят друг на друга.

- Используют неподходящий формат экспорта. STL без толщины стенок - не подходит для литья.

- Не документируют. Через год никто не помнит, почему сделано так, а не иначе.

Самая большая ошибка - думать, что 3D-моделирование - это про дизайн. Это про инженерную точность. Каждая линия - это решение, которое влияет на срок службы, безопасность и стоимость продукта.

Итог: что входит в 3D-моделирование в машиностроении

Это не рисование. Это:

- Понимание задачи и требований

- Параметрическое создание геометрии в CAD

- Анализ прочности, тепловых и механических нагрузок

- Проверка сборки и взаимодействия деталей

- Подготовка данных для ЧПУ, литья, 3D-печати

- Создание технической документации и архивирование

- Учет допусков, шероховатости, материалов и технологий

Если вы пропустите хотя бы один из этих этапов - вы не делаете 3D-моделирование. Вы делаете красивую картинку. А в машиностроении картинки не работают. Работают только точные, проверенные, документированные модели.

Чем 3D-моделирование в машиностроении отличается от 3D-моделирования в играх?

В играх главное - визуальная привлекательность и производительность. Модель может быть упрощена, без толщины стенок, с неправильными размерами - главное, чтобы красиво смотрелась. В машиностроении - все наоборот. Каждая деталь должна точно соответствовать физическим законам, стандартам и требованиям производства. Там нет «примерно», там есть «точно до 0,001 мм».

Нужно ли знать черчение, чтобы освоить 3D-моделирование?

Знать черчение не обязательно, но понимать принципы проекционного черчения - критично. Вы должны понимать, что такое вид сверху, разрез, сечение, как обозначаются допуски и шероховатость. Без этого вы не сможете правильно интерпретировать требования или проверить свою модель. Многие инженеры начинают с 2D-чертежей, потом переходят в 3D - так проще понять логику.

Какие программы лучше всего подходят для 3D-моделирования в машиностроении?

В России и СНГ чаще всего используют SolidWorks, Inventor, КОМПАС-3D. В крупных компаниях - CATIA и NX. Все они поддерживают параметрическое моделирование, анализ и экспорт в стандарты ISO. КОМПАС-3D - самый доступный для начинающих, SolidWorks - самый сбалансированный по функциям и цене. Выбор зависит от задач, бюджета и требований предприятия.

Можно ли обойтись без 3D-моделирования на малом предприятии?

Можно - но дорого. Если вы делаете простые детали по чертежам, и не меняете дизайн часто - возможно. Но как только нужно внести изменения, протестировать новую сборку или снизить себестоимость - без 3D-моделирования вы будете тратить время на переделки, брак, простои. Даже небольшое предприятие, которое использует 3D-моделирование, сокращает время на разработку на 40-60%.

Сколько времени занимает создание одной детали в 3D?

Это зависит от сложности. Простая деталь - например, кронштейн с двумя отверстиями - можно сделать за 1-2 часа. Сложный узел с 20+ деталями, анализом и документацией - от 2 до 5 дней. Главное - не торопиться. Один час на проверку сборки может сэкономить неделю на заводе.

В 2026 году зарплата в 3D-моделировании зависит не от программы, а от того, какую задачу вы решаете. Топ-3 самых высокооплачиваемых направления в машиностроении - аддитивное производство, FEA-анализ и цифровые двойники.

Управление качеством - это контроль брака, а менеджмент качества - его предотвращение. В машиностроении разница между ними решает, выживет завод или нет. Разбираем, как они работают и почему нужен оба подхода.