Инновации в машиностроении уже давно перестали быть просто новомодным словом. Это не украшение, а инструмент для решения реальных производственных задач. Зачем вообще нужны инновации, чего они помогают достичь и почему без них скоро никак? Эта статья разбирает смысл и реальные цели внедрения новшеств на производстве и в машиностроении. Здесь — только практичные советы и проверенные примеры.

- Создано: Анфиса Ярошенко

- Завершено: 2 июн 2025

- Категории: Инновации в машиностроении

Инновации в машиностроении — это не только про новые станки или сложные роботы. Часто всё начинается с простых изменений, которые делают работу удобнее и дешевле. Например, одна сибирская компания перешла с обычных бумажных чертежей на электронные — и сэкономила миллион рублей только за первый год.

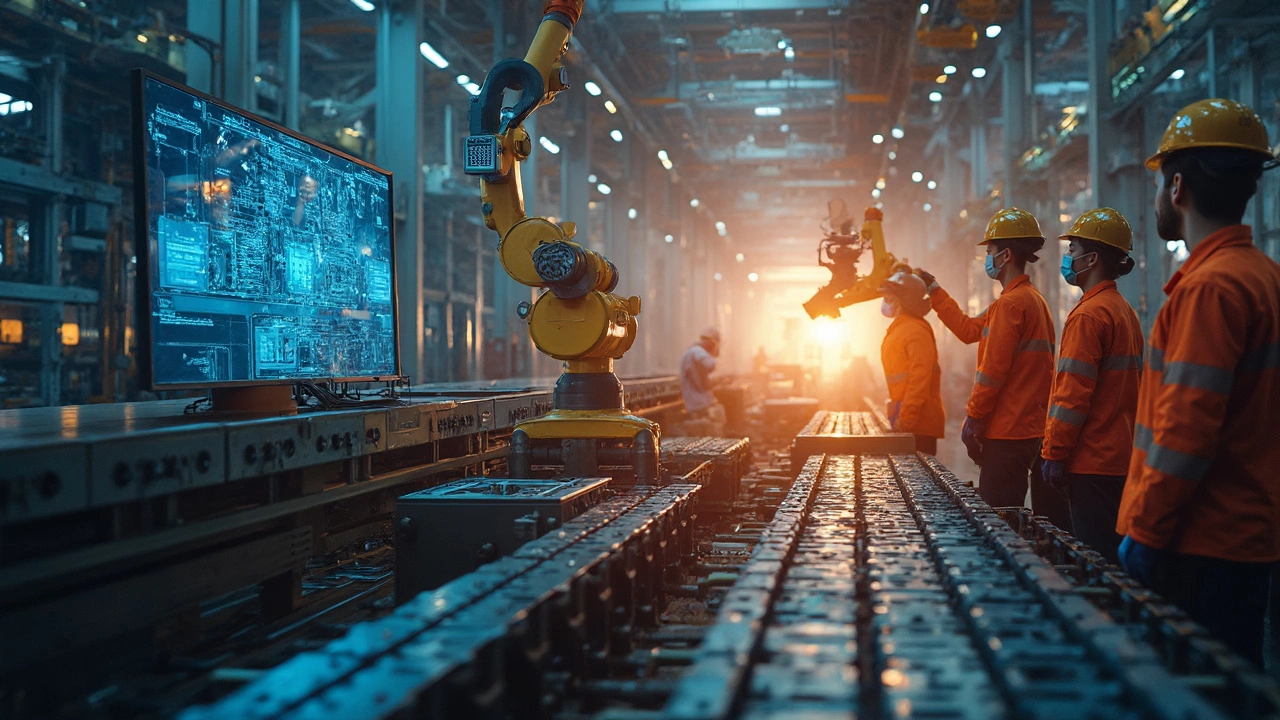

Зачем вообще нужны инновации? Производство постоянно сталкивается с задачами: устаревшее оборудование, ошибки сотрудников, напрасные расходы. Инновации помогают справляться с этим — быстрее делать детали, уменьшать потери материалов, уменьшать количество брака.

Эксперты советуют не бояться изменений. Даже небольшое внедрение цифровых инструментов или обучение сотрудников новым подходам может повысить скорость работы без вложений в дорогое оборудование. Хочется узнать, как это всё работает в реальности? Дальше разберём, какую пользу приносят инновации на заводах, и на что стоит обратить внимание тем, кто только собирается менять что-то у себя.

- Зачем внедрять инновации на производстве

- Как инновации влияют на качество и скорость

- Автоматизация и цифровые решения

- Экономия ресурсов и снижение затрат

- Реальные примеры и советы по внедрению

Зачем внедрять инновации на производстве

Если смотреть трезво, просто работать по-старому — уже не вариант. Мировой рынок требует, чтобы продукт был быстрее, качественнее и дешевле. Инновации в машиностроении помогают угнаться за этим темпом. Вот несколько причин, почему современные заводы и мастерские не могут игнорировать изменения.

- Увеличение производительности. На тех предприятиях, где появились автоматизированные линии, объём выпускаемой продукции вырастает до 30%. Это реальный шанс забрать себе заказ, который раньше уехал бы к конкурентам.

- Снижение количества ошибок. Автоматизация и цифровой контроль снижают человеческий фактор и экономят деньги на браке. Например, внедрение систем контроля качества на конвейере может сократить брак до 70%.

- Гибкость производства. Если раньше переналадка станка могла растянуться на полдня, после внедрения цифровых технологий — это дело пары минут.

- Снижение издержек. Производители деталей для авто отмечают, что после замены старого оборудования на современное энергопотребление падает примерно на 20%.

- Возможность перехода к выпуску новых продуктов. Обновлённые производственные линии легко перестраиваются под детали для другой техники, что особенно важно в непредсказуемых условиях рынка.

Чем быстрее меняется технология, тем выше риск остаться позади. Те, кто внедряет инновации рано, набирают обороты, а остальные либо догоняют, либо уходят с рынка. Так что ждать смысла нет — можно начинать с простых шагов: анализировать самые "узкие" места и искать подходящее решение уже сейчас.

Как инновации влияют на качество и скорость

Когда говорят о том, зачем нужны инновации в машиностроении, первым делом вспоминают про качество и скорость выпуска продукции. Современные решения позволяют быстрее собирать сложные узлы, сокращая количество ошибок до минимума. Не зря Toyota в своё время ввела практику автоматического контроля качества прямо на линии — число дефектов за год там упало почти на 40%.

С внедрением цифровых платформ изменения становятся ещё заметнее. Например, на российском заводе «КамАЗ» после перехода на автоматизированное управление процессом сварки удалось сократить время сборки рамы грузовика почти на 17%. Качество сварных швов при этом выросло — сказывается меньшее влияние человеческого фактора.

Давайте глянем на простую таблицу:

| Технология | Улучшение качества | Рост скорости |

|---|---|---|

| Роботизированная сборка | Меньше брака на 25% | Сборка деталей быстрее на 30% |

| Цифровые двойники | Снижение ошибок проектирования | Скорость тестирования +40% |

| Автоматизация контроля | Оперативное выявление дефектов | Меньше простоя на проверке |

Круто то, что инновации работают не только на крупных заводах. Средние и мелкие предприятия, как показывает опыт Петербургской инструментальной фабрики, могут получить похожий эффект, просто внедрив простые датчики для отслеживания температуры и вибраций оборудования.

В итоге инновации в машиностроении сокращают время выпуска изделий и делают качество стабильнее. Причём нет необходимости сразу вкладываться в дорогие промышленные роботы — начать можно с цифровой документации, дистанционного контроля или переобучения персонала.

Автоматизация и цифровые решения

Рынок машиностроения давно не обходится без автоматизации — это не только про промышленных роботов, которые варят или красят детали. Автоматизация охватывает программное управление станками (ЧПУ), внедрение сенсоров на линии и даже простую цифру: ведение учета в специальном ПО вместо Excel. Всё это сокращает рутинную работу, уменьшает число ошибок и даёт больше времени для нормального анализа процессов.

Сегодня даже на небольших заводах массово ставят датчики контроля качества. Они отслеживают, правильно ли подается материал, и могут за секунды вычислить сбои. Есть реальные истории, когда такой подход резко снижал количество брака до минимума. Включение цифровых платформ для мониторинга оборудования помогает сразу узнавать о поломках и быстрее устранять их — вместо долгих поисков причин.

Если сравнивать по цифрам — по данным Ассоциации предприятий машиностроения в 2024 году, компании, внедрившие интегрированные цифровые системы, повысили свою производительность на 18-22% за год, а простои оборудования уменьшились почти в два раза.

| Показатель | До автоматизации | После автоматизации |

|---|---|---|

| Производительность линий | 100% | 118-122% |

| Средняя длительность простоев (ч/мес) | 40 | 20-22 |

| Уровень брака | 5-8% | 2-3% |

Интересный момент — автоматизация помогает со сбором данных. Когда всё происходит автоматически, можно быстро увидеть нерентабельные участки и понять, где тратится больше всего ресурсов. Это упрощает задачу руководителям, которые стараются снизить затраты и повысить качество.

Совет тем, кто только начинает: не стоит сразу внедрять тяжёлые системы на весь цех. Лучше начать с участка, который больше всего «болеет» — например, где самые частые простои или собраны жалобы по качеству. Так вы почувствуете эффект и убедитесь, что работает именно для вашего случая. И главное — вовлекайте людей, которые будут работать с инновации на практике. Причина проста: чем активнее команда участвует в запуске изменений, тем лучше результат и меньше саботажа.

Экономия ресурсов и снижение затрат

Если говорить честно, главная цель большинства инноваций в машиностроении — снизить затраты. Никто не будет спорить: меньше тратим — больше зарабатываем. В 2023 году известный российский завод в Екатеринбурге установил умные датчики контроля износа инструментов. Благодаря этому удалось сократить расход материала на 12%, потому что вовремя меняли фрезы и сверла, а не работали ими до полной поломки.

Один из проверенных способов — внедрение автоматизированных систем сбора и анализа данных о работе оборудования. Такие системы в реальном времени показывают, где идут лишние расходы электроэнергии или где простаивает станок. Эксперты из Института проблем управления отмечали, что после перехода на электронные системы учета на заводе в Самаре потери сырья снизились на 8%, а простой оборудования уменьшился почти вдвое.

- Плановое обслуживание техники по данным датчиков снижает риск аварий и дорогого ремонта.

- Использование онлайн-сервисов для логистики экономит топливо и время на доставках.

- Корректировка технологических процессов под современные стандарты помогает сократить перерасход электроэнергии.

Еще одно направление экономии — бережливое производство. Не обязательно покупать роботов — иногда достаточно пересмотреть схему перемещения деталей внутри цеха. Один цех под Воронежем просто поменял местами станки, и ушли лишние 600 метров перемещения сырья за смену. Это дало минус 10% затрат на внутреннюю логистику.

Нельзя забывать: инновации начинают работать, только если за ними следят. Нужно не просто купить новое ПО или оборудование, а реально пересчитать процессы и обучить команду. В противном случае эффекта не будет, деньги уйдут впустую.

Реальные примеры и советы по внедрению

Рассмотрим конкретные случаи, когда инновации реально изменили работу предприятий. Например, на челябинском заводе металлоконструкций внедрили автоматическую линию сварки. Сроки выполнения заказов сократились на 30%, а доля брака упала почти до нуля. Такие результаты подтолкнули руководство к дальнейшим экспериментам с цифровыми платформами и программируемыми станками.

Ещё пример: производитель автозапчастей в Татарстане ввёл систему контроля качества на основе нейросети. Новая система сама определяет даже мелкие дефекты, которых раньше просто не замечали. За первый квартал использования количество жалоб от клиентов снизилось вдвое, а расход материалов — почти на 15%.

Вот полезная таблица с конкретными результатами разных подходов:

| Компания | Внедрённая инновация | Результат |

|---|---|---|

| Челябинский завод | Автоматическая сварка | -30% сроков, 0,8% брак |

| Татарстан, запчасти | Нейросеть для контроля качества | -50% жалоб, -15% затрат |

| Московское производство | Цифровые чертежи | -98% потери бумаги |

Руководитель лаборатории «Промышленные технологии будущего» Антон Воронов говорит:

«Крупным компаниям легче внедрять инновации за счёт ресурсов, но малым предприятиям никто не запрещает учиться у больших, копируя простые решения. Главное — делать это поэтапно и вовлекать сотрудников».

Чтобы не запутаться и не потратить лишнего, начните с небольших шагов. Вот совет, который часто реально работает:

- Обсудите с командой, чему реально мешает старый процесс.

- Поищите уже существующие доступные решения на рынке — часто они недороги или бесплатны.

- Протестируйте новинку на отдельном участке производства.

- Спрашивайте у персонала, что получилось, а что нет, и только потом масштабируйте внедрение.

И ещё: не обязательно сразу покупать дорогую технику. Иногда обычные бесплатные программы или обучение персонала новому подходу дают результат не хуже, чем сложные машины. Главное — проявить интерес и наблюдать, как внедрённые инновации влияют на ключевые показатели.

Контроль в машиностроении - это не бюрократия, а страховка от катастроф. Он спасает жизни, деньги и репутацию. Без него даже самые дорогие станки производят брак, который приводит к авариям и банкротствам.

Машиностроение—это основа современной экономики, но оно стоит перед множеством вызовов. В статье рассматриваются ключевые задачи этой отрасли, включая инновации, экологическую устойчивость и необходимость адаптации к быстро меняющимся технологиям. Обсуждаются перспективы развития и пути решения возникающих проблем. Узнайте, как машиностроение может стать более эффективным и экологически чистым. Это важно для будущего, так что стоит разобраться, что же влияет на отрасль.