В современном мире машиностроительные технологии играют ключевую роль в развитии промышленности. Статья рассказывает о том, какие инновации применяются в производстве и какие преимущества они приносят. Также рассматривается значение автоматизации процессов и распространение робототехники. Помимо этого, мы обсудим, какие перспективы открываются для отрасли машинного оборудования в связи с новыми разработками.

- Создано: Анфиса Ярошенко

- Завершено: 22 сен 2024

- Категории: Управление качеством

Управление качеством в машиностроении — это важное направление, которое требует от специалистов глубоких знаний и практических навыков. Это сложная и многогранная дисциплина, включающая целый ряд предметов.

Цель статьи — познакомить с основными предметами, которые изучаются на курсе управления качеством в машиностроении, и объяснить, почему эти знания так важны для будущих специалистов.

- Введение в управление качеством

- Методы и инструменты контроля качества

- Анализ и улучшение процессов

- Мировые стандарты и сертификация

Введение в управление качеством

Управление качеством в машиностроении представляет собой комплексную область знаний, которая охватывает множество аспектов, от контроля качества продукции до оптимизации производственных процессов. Это направление помогает создавать высококачественные изделия, которые удовлетворяют потребности рынка и клиентов. Важно понимать, что управление качеством — это не просто проверка готового изделия, но и мониторинг всех этапов производства, начиная от проектирования и заканчивая доставкой конечного продукта.

Основным предметом курса является базовое понимание стандартизации и сертификации продукции. В современном мире машиностроение невозможно представить без строгих стандартов качества, таких как ISO 9001. Эти стандарты обеспечивают единое видение требований к продукции и процессам, что позволяет повышать их надежность и безопасность. Согласитесь, никто не захочет пользоваться автомобилем или самолетом, компоненты которого не прошли полный цикл проверки и соответствия.

Еще одним важным аспектом введения в управление качеством является изучение технологии управления документами. Управление качественной документацией позволяет организовать все процессы в единую систему, где каждый сотрудник знает свои обязанности и отвечает за результат. Это особенно важно для крупных машиностроительных компаний, где на каждом этапе задействованы множество специалистов. Согласованность и прозрачность процессов — залог успешной работы компании.

Интересно отметить, что в России одним из первых начал внедрять системы управления качеством ГАКО «Ростех», который активно применяет международные стандарты ISO. Реализация таких проектов требует не только технической подготовки, но и изменения философии компании, где качество становится ключевым фактором успеха.

Контроль качества включает использование различных методов и инструментов, таких как статистический контроль процесса (SPC), шесть сигм, контрольные карты и многие другие методы. Они помогают выявить и устранить дефекты на ранних стадиях, что существенно снижает затраты на исправление ошибок и увеличивает общую эффективность производства. Одним из эффективных инструментов контроля качества является FMEA (анализ видов и последствий отказов), который позволяет заранее предсказать возможные проблемы и принять меры по их предотвращению.

Важную роль в управлении качеством играют специалисты, прошедшие профессиональную подготовку и сертификацию. В России существует множество образовательных программ и курсов, где можно получить необходимые знания и навыки. Например, в Московском государственном техническом университете им. Н. Э. Баумана существуют специализированные программы по управлению качеством в машиностроении.

"Качество никогда не бывает случайным; это всегда результат продуманных усилий." — Джон Рёскин

В заключение стоит отметить, что управление качеством — это непрерывный процесс, требующий постоянного внимания и совершенствования. Внедрение современных методов и стандартов позволяет компаниям оставаться конкурентоспособными на рынке и выполнять заказы на высшем уровне. Именно поэтому управление качеством занимает одно из ключевых мест в современном машиностроении.

Методы и инструменты контроля качества

Когда речь заходит об управлении качеством в машиностроении, охват знаний и подходов действительно широк. Контроль качества продукции — это основа уверенности в надежности и долговечности машин. Итак, какие же методы и инструменты наиболее важны и часто применяются?

Первым фундаментальным методом являются статистические методы контроля качества. Они включают использование математических и статистических моделей для анализа и улучшения производственных процессов. Одной из самых известных методик является использование контрольных карт Шухарта, которые позволяют контролировать вариативность процесса и своевременно выявлять отклонения.

Второй значимый метод связан с анализом причинно-следственных связей. Это включает такие инструменты, как диаграммы Исикавы или "рыбья кость", которые помогают определить и проанализировать причины дефектов и несоответствий в производстве. Графическое представление значимо облегчает процесс поиска корневых причин и устраняет предполагаемые проблемы.

Ещё один ключевой инструмент — метод FMEA (Анализ видов и последствий отказов). Это систематический подход, направленный на выявление потенциальных дефектов и их последствий еще на этапе проектирования.

Как писал доктор И. Шовелл, одна из ведущих фигур в области управления качеством: "FMEA помогает идентифицировать наиболее критические компоненты и процессы, предотвращая серьезные дефекты на раннем этапе".

Но не будем забывать и о важных инструментах, как Six Sigma. Эта методология направлена на снижение вариативности процессов и сокращение количества дефектов до минимального уровня. В машиностроении внедрение Six Sigma позволяет повысить качество продукции и уменьшить затраты на производственные процессы.

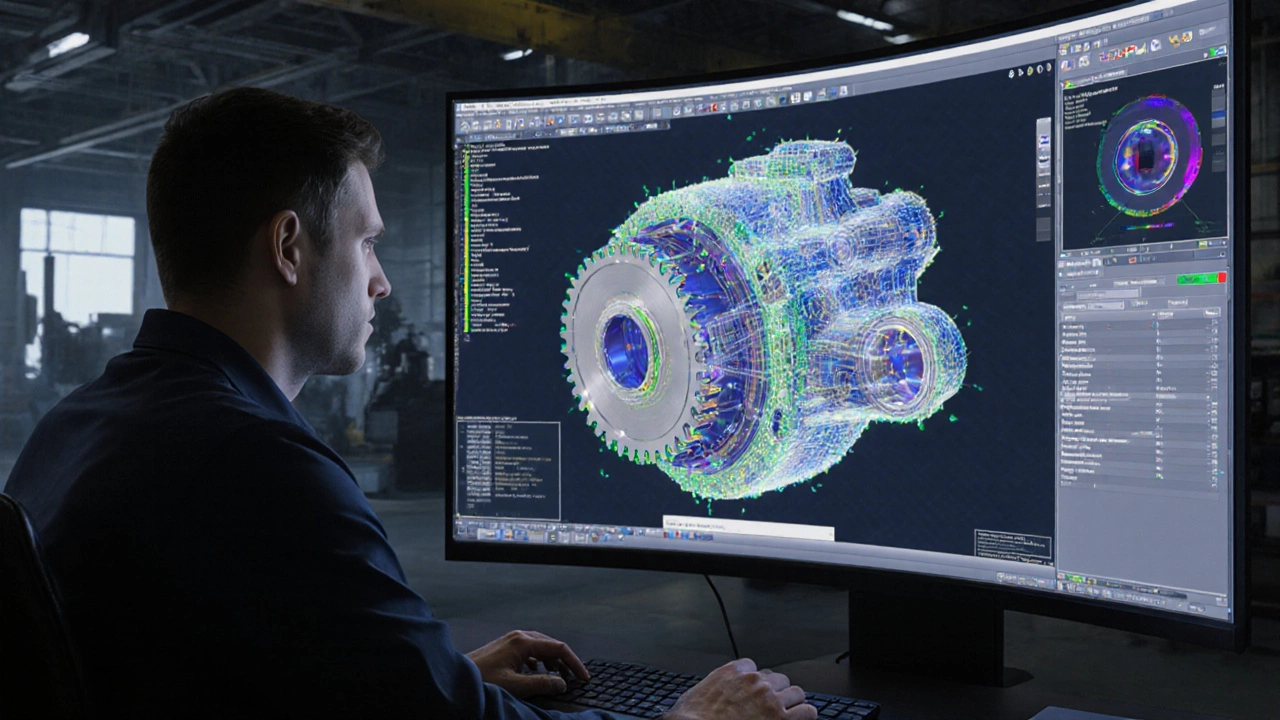

В дополнение к основным методам существуют также инструменты контроля качества, такие как 3D-сканирование и компьютерная томография. Эти технологии обеспечивают высочайшую точность измерений и позволяют выявлять даже мельчайшие дефекты на поверхностях и внутри деталей. В результате улучшается контроль качества и повышается надежность продукции.

Современные информационные системы управления качеством (QMS) тоже играют свою роль. Они позволяют интегрировать все данные о качестве в единую систему, обеспечивая прозрачность и контроль на каждом этапе производственного процесса. При помощи QMS можно отслеживать и анализировать показатели качества, что значительно упрощает процесс принятия решений.

Множество методов и инструментов контроля качества в машиностроении действительно разнообразны. Чтобы быть успешным в этой области, необходимо использовать комплексный подход, объединяющий статистический анализ, прогнозирование потенциальных дефектов и современные технологии контроля качества. Именно такой путь обеспечивает создание инновационных и надежных продуктов в машиностроении.

Анализ и улучшение процессов

Когда речь идет о управлении качеством в машиностроении, одним из ключевых аспектов является анализ и улучшение процессов. Этот процесс начинается с глубокой и детальной оценки текущих рабочих процедур и методик. Специалисты стремятся выявить слабые места, избыточные действия или потенциальные дефекты в производственной линии.

Существуют конкретные методы, которые помогают анализировать и совершенствовать процессы. Один из самых известных методов — это метод шести сигм, который позволяет уменьшить количество дефектов до минимально возможного уровня. Методы статистического контроля и анализа также играют важную роль в этом процессе. Они помогают принимать обоснованные решения на основе данных, а не интуиции.

Интересно, что многие крупные компании, такие как Toyota и General Motors, давно внедрили в свои производства принципы постоянного улучшения процессов, что позволило им поддерживать высокие стандарты качества и оставаться конкурентоспособными на мировом рынке.

"Качество – это не акт, это привычка", – говорил Аристотель, и современные методы анализа и улучшения процессов только подтверждают его правоту.

Для достижения максимальной эффективности в управлении качеством необходимо использовать различные инструменты. Например, диаграммы Исикавы (или диаграммы причин и следствий) помогают визуализировать и систематизировать проблемы, что упрощает их последующую ликвидацию. Компьютерные системы анализа данных также становятся все более популярными среди специалистов. Они позволяют обрабатывать огромные массивы информации и находить мельчайшие отклонения с высокой точностью.

Практическое применение этого анализа не менее важно. Важно не только выявить проблемы, но и разработать пошаговый план их устранения. Этот план должен включать в себя конкретные мероприятия, сроки их выполнения и ответственных лиц. Только такой подход позволит добиться реальных результатов.

Многие предприятия также внедряют системы обратной связи, чтобы получать отзывы от сотрудников всех уровней. Это позволяет учитывать мнение всех участников процесса и вносить корректировки, которые могут быть незаметны на уровне руководства.

В конечном итоге, правильный анализ и своевременное улучшение процессов позволяют предприятиям не только повысить качество продукции, но и сократить издержки, увеличить производительность и улучшить условия труда для своих сотрудников.

По оценкам экспертов, компании, активно внедряющие методы улучшения процессов, могут сократить производственные потери до 20% и повысить общую производительность на 15-25%. Это веская причина уделять процессам анализа и улучшения пристальное внимание.

Мировые стандарты и сертификация

Мировые стандарты играют ключевую роль в управлении качеством в машиностроении. Они обеспечивают единые требования к продукции и процессам, что помогает компаниям поддерживать высокий уровень качества и доверия со стороны клиентов. Над разработкой стандартов трудятся международные организации, такие как Международная организация по стандартизации (ISO) и Международная электротехническая комиссия (IEC).

Среди наиболее важных стандартов для машиностроения можно выделить ISO 9001, который касается систем менеджмента качества. Этот стандарт предлагает требования и рекомендации для создания эффективной системы управления качеством. Компании, сертифицированные по ISO 9001, демонстрируют своей готовностью поставить на первое место качество своей продукции и услуг.

ISO 9001: Основные положения

ISO 9001 охватывает различные аспекты системы управления качеством, включая планирование, исполнение и контроль производства. Важно отметить, что стандарт направлен не только на соответствие продукции установленным требованиям, но и на непрерывное улучшение процессов. Это требует от организаций регулярного анализа своей деятельности и поиска путей улучшения.

"Основная цель стандарта ISO 9001 – создание системы управления качеством, основанной на принципах ориентированности на потребителя, лидерства и вовлеченности персонала." - International Organization for Standardization

Машиностроительные компании, внедрившие стандарт ISO 9001, получают множество преимуществ. Они могут более эффективно и гибко реагировать на изменения рынка, улучшать свою репутацию и повышать удовлетворенность клиентов. Кроме того, наличие сертификата ISO 9001 может облегчить выход на международные рынки, так как этот стандарт признан во всем мире.

Другие важные стандарты

Помимо ISO 9001, существуют и другие важные стандарты, которые помогают обеспечивать качество продукции в машиностроении. ISO 14001, к примеру, касается систем экологического менеджмента и помогает компаниям минимизировать их воздействия на окружающую среду. ISO 45001 занимается вопросами безопасности и охраны труда, обеспечивая условия труда, которые представляют минимальный риск для работников.

Каждый из этих стандартов вносит свой вклад в общую концепцию управления качеством. Например, соблюдение требований стандарта ISO 14001 помогает компаниям не только снизить вредные выбросы и уменьшить использование ресурсов, но и улучшить их имидж среди экологически осведомленных потребителей. Сертификация по ISO 45001, в свою очередь, может значительно снизить количество несчастных случаев на производстве и улучшить рабочие условия.

Процесс сертификации

Процесс сертификации компаний по международным стандартам включает несколько основных этапов. Сначала организация проводит внутренний аудит, чтобы оценить свою готовность к сертификации. Этот этап помогает выявить слабые места и разработать план их устранения. Затем независимая сертификационная организация выполняет внешний аудит, проверяя соответствие внутренним стандартам.

После успешного прохождения внешнего аудита организация получает сертификат, который подтверждает соответствие международным стандартам. Сертификацию необходимо периодически подтверждать, проходя повторные аудиты. Это стимулирует компании постоянно поддерживать высокий уровень качества и улучшать свои процессы.

Таким образом, мировые стандарты и сертификация играют важную роль в управлении качеством в машиностроении. Они обеспечивают единые требования и помогают компаниям совершенствоваться, повышать свою репутацию и завоевывать доверие клиентов.

Раскрываю суть главной задачи машиностроения: как отрасль двигает технологии, почему без нее невозможен прогресс экономики и что это значит для каждого.

3D-моделирование в машиностроении - это не просто графика, а основа проектирования, производства и ремонта. Узнайте, где именно оно применяется и почему без него уже нельзя обойтись.