В 2025 году в России появились новые отрасли промышленности: цифровые заводы, биопроизводство, зелёные технологии и квантовые системы. Они меняют не только технологии, но и саму суть производства.

- Создано: Анфиса Ярошенко

- Завершено: 11 окт 2025

- Категории: Цифровые технологии

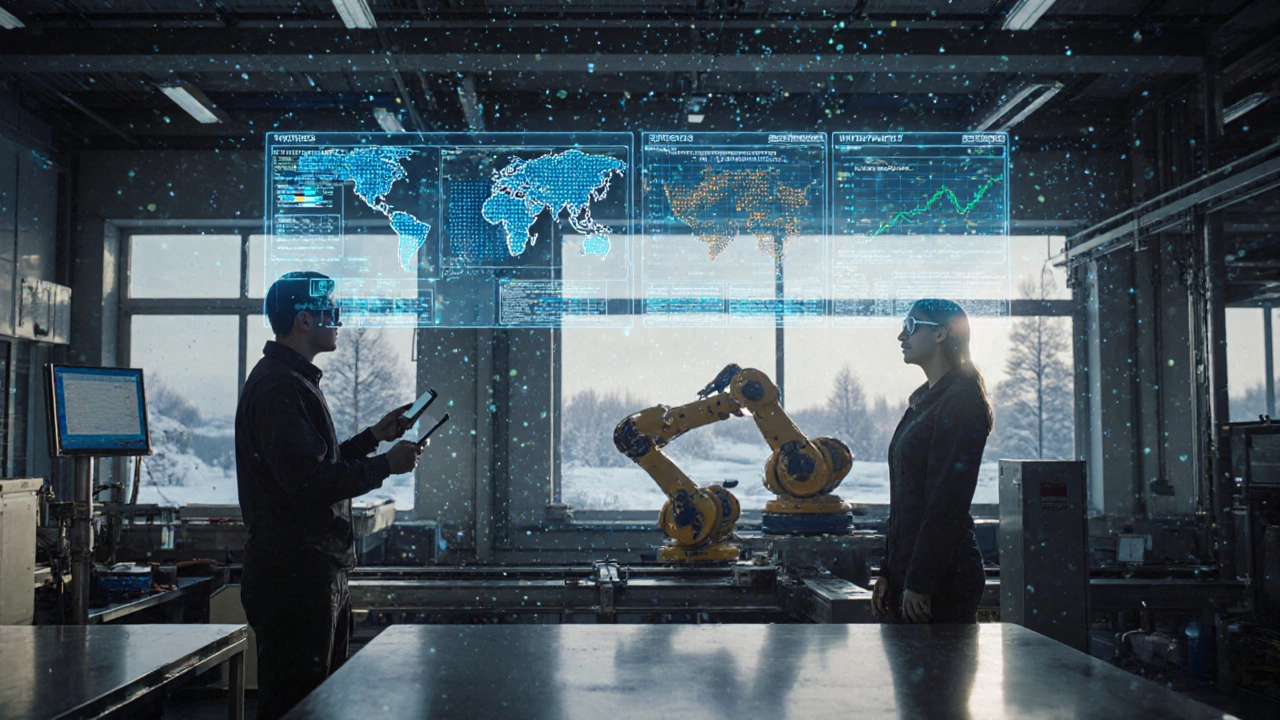

В современных фабриках всё чаще слышен термин цифровые технологии в производстве. Это не просто модный слоган - это реальный набор инструментов, которые позволяют заводам работать быстрее, точнее и дешевле. Если вы хотите понять, от чего зависит эффективность вашей линии, какие плюсы даёт переход к умным системам и какие подводные камни могут возникнуть, эта статья даст вам полную картину.

Ключевые выводы

- Цифровые технологии объединяют датчики, сети, аналитические платформы и ИИ в единый цикл управления.

- Кибер‑физические системы (КФС) и Интернет вещей (IoT) собирают данные в реальном времени.

- Большие данные и машинное обучение позволяют предсказывать поломки и оптимизировать план производства.

- Цифровой двойник создаёт виртуальную копию оборудования, уменьшает риск ошибок.

- Внедрение требует инвестиций в инфраструктуру и обучение персонала, но окупается за счёт снижения простоя и роста качества.

Определение цифровых технологий в производстве

Цифровые технологии в производстве - это совокупность программного и аппаратного обеспечения, позволяющего собирать, передавать, хранить и анализировать производственные данные для автоматизации процессов, повышения качества и уменьшения затрат. Ключевой идеей является соединение физического оборудования с виртуальными сервисами, чтобы каждое действие было измеримо и управляемо.

Основные компоненты цифровой фабрики

Для построения умного завода нужно собрать несколько блоков, каждый из которых играет свою роль.

- Интернет вещей (IoT) - сеть датчиков и устройств, которые измеряют температуру, давление, вибрацию и другие параметры.

- Кибер‑физические системы (КФС) - интеграция физических процессов с цифровыми моделями, позволяющая управлять оборудованием в реальном времени.

- Большие данные - хранилища, где собираются гигабайты информации для последующего анализа.

- Искусственный интеллект (ИИ) и машинное обучение - алгоритмы, которые находят закономерности и делают прогнозы.

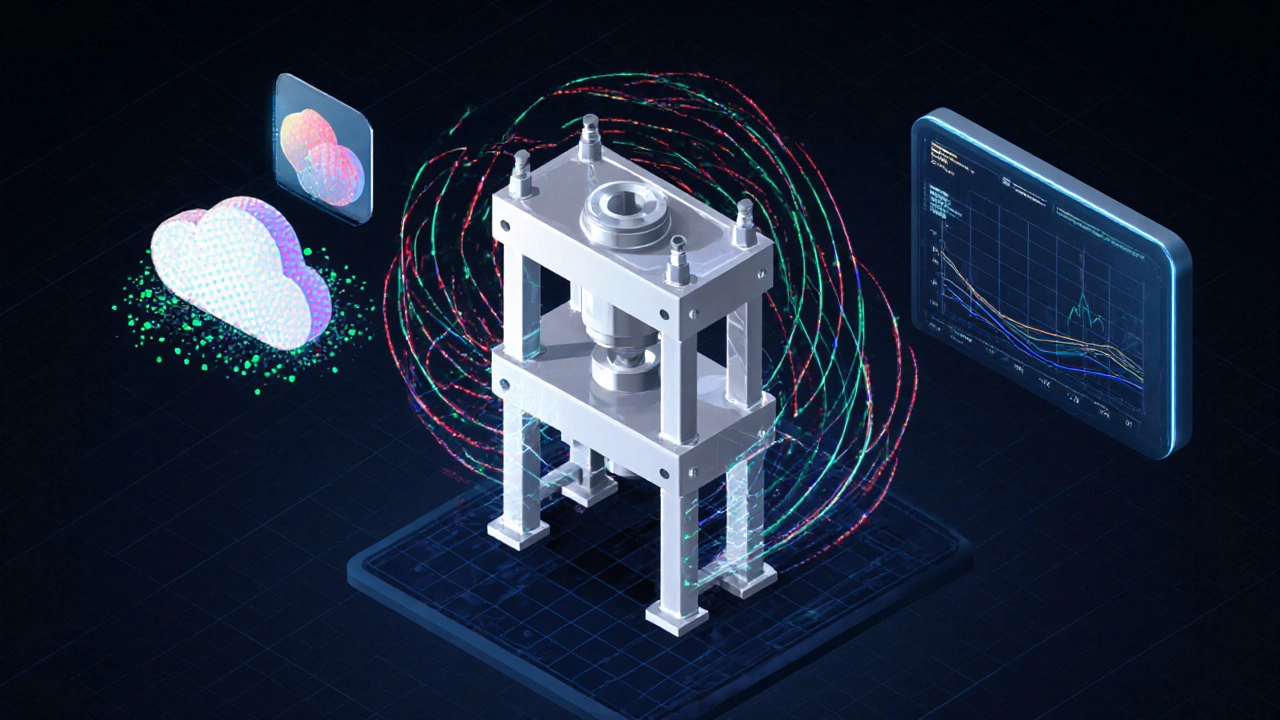

- Цифровой двойник - виртуальная модель конкретного станка или целой линии, отражающая её состояние в режиме реального времени.

- Облачные сервисы и платформы ERP/MES - централизованные системы, где хранится и обрабатывается информация о заказах, запасах и производственном графике.

Как работают кибер‑физические системы и IoT

КФС объединяют датчики (сенсоры) и исполнительные механизмы через программный слой. Данные от сенсоров поступают в шлюз, где они преобразуются в стандартизированные сообщения (часто MQTT) и передаются в облако.

В облаке система сравнивает полученные значения с моделью процесса. Если отклонение превышает порог, КФС автоматически регулирует параметр - например, меняет скорость конвейера или открывает клапан. Таким образом, человек вмешивается только в случае исключительных ситуаций.

Большие данные и аналитика

Каждый станок может генерировать десятки тысяч измерений в секунду. Эти потоки собираются в хранилище (Data Lake) и затем обрабатываются с помощью технологий вроде Apache Spark.

Аналитика позволяет ответить на вопросы: "Какие детали сдавали брак в прошлой смене?" или "Какой график обслуживания минимизирует простои?". По результатам аналитики формируются KPI, которые отображаются в визуальных дашбордах для управленцев.

Искусственный интеллект и машинное обучение

ИИ‑модели, обученные на исторических данных, способны предсказывать поломки ещё до их появления. Например, алгоритм регрессии может определить, что вибрация выше 0,7mm/s предвещает износ подшипника через 200 часов.

Кроме предиктивного обслуживания, ИИ оптимизирует план производства: с учётом ограничений ресурсов он генерирует расписание, которое максимизирует utilisation и снижает время простоя.

Цифровой двойник: виртуальная копия производства

Цифровой двойник - это 3‑D‑модель станка, соединённая в реальном времени с данными датчиков. С помощью симуляций инженеры могут протестировать новые программы управления, не останавливая реальное оборудование.

Практический пример: перед вводом в эксплуатацию новой линии по сварке, её цифровой двойник пропускает 10000 различных сценариев, позволяя оптимизировать параметры без единой минуты простоя.

Преимущества и вызовы внедрения

Переход к цифровому производству даёт ощутимые плюсы, но требует подготовки.

- Повышение эффективности - снижение времени цикла до 20% за счёт автоматического регулирования.

- Сокращение брака - аналитика выявляет причины отклонений и позволяет вмешаться до возникновения дефекта.

- Гибкость производства - легко адаптировать линии под новые продукты, меняя только программный код.

- Кибербезопасность - подключённые устройства открывают двери для хакеров; нужен отдельный план защиты.

- Инвестиционные расходы - установка датчиков, серверов и обучение персонала могут обходиться в миллионы.

Сравнение: традиционное vs цифровое производство

| Показатель | Традиционное | Цифровое |

|---|---|---|

| Сбор данных | Ручной ввод, журнал‑регистраторы | Автоматический поток из сенсоров |

| Время простоя | От 5% до 15% | Обычно ниже 3% |

| Уровень брака | 0,5‑1,5% | 0,1‑0,3% |

| Гибкость смены продукта | Недели настройки | Дни‑часы перепрограммирования |

| Объём аналитики | Ограниченный, периодический | В реальном времени, предиктивный |

Практические шаги для начала трансформации

- Проведите аудит текущих процессов: какие данные уже собираются, где есть «чёрные ящики».

- Определите приоритетные зоны: чаще всего это линии с высоким уровнем износа или критические операции.

- Выберите платформу для сбора и визуализации данных (например, SCADA‑система с поддержкой MQTT).

- Установите базовые датчики (температура, давление, вибрация) на ключевых машинах.

- Создайте прототип цифрового двойника для одной станции и протестируйте сценарии.

- Обучите персонал: инженеры - работать с аналитикой, операторы - реагировать на алерты.

- Разработайте план кибербезопасности: сегментация сети, регулярные обновления прошивок.

- Оцените результаты после 3‑6 месяцев и масштабируйте решения на остальные участки.

Часто задаваемые вопросы

Какие основные выгоды получит завод от цифровой трансформации?

В первую очередь - сокращение простоя и снижение уровня брака. Автоматический сбор данных позволяет быстро находить узкие места, а предиктивная аналитика уменьшает незапланированные ремонты. Кроме того, гибкость смены продукта ускоряет вывод новых моделей на рынок.

Нужен ли заводу облачная инфраструктура?

Облако не является обязательным, но сильно упрощает масштабирование и интеграцию разных систем. При ограниченном бюджете можно начать с локального сервера, а затем постепенно мигрировать в гибридную модель.

Какие риски связаны с внедрением IoT‑устройств?

Главный риск - киберугрозы. Необновлённые прошивки, открытые порты и отсутствие сегментации сети могут стать входными точками для атак. Поэтому наряду с технологией необходимо инвестировать в безопасность: VPN, firewall, мониторинг аномалий.

Сколько времени обычно занимает внедрение цифровых технологий?

Скорость зависит от масштаба проекта. Пилотный запуск на одной линии может занять от 3 до 6 месяцев, а полное масштабирование - от года до двух лет. Важно планировать поэтапно и измерять ROI после каждой фазы.

Нужен ли отдельный ИТ‑отдел для поддержки цифровой фабрики?

Оптимальный вариант - совместная команда, где инженеры, ИТ‑специалисты и аналитики работают рядом. Это ускоряет обмен знаниями и обеспечивает быстрый отклик на технические проблемы.

Подробный разбор цифровых технологий в производстве: Что это, какие компоненты, преимущества, риски и практические шаги внедрения.

Понятие промышленной автоматизации, ключевые технологии (PLC, SCADA, роботы) и пошаговое внедрение в заводе. Преимущества, типичные ошибки и прогнозы на 2025‑2026 гг.