В 2026 году промышленность США - самая технологичная в мире: роботы, ИИ, 3D-печать и автоматизация работают на заводах, которые никто не может повторить. Это не про дешёвый труд - это про точность, скорость и инновации.

- Создано: Анфиса Ярошенко

- Завершено: 1 дек 2025

- Категории: Автоматизация

Когда вы видите завод, вы представляете шум, людей в касках, станки, которые гудят круглосуточно. Но сегодня на многих российских заводах людей на линии стало меньше - а производство стало быстрее, точнее и дешевле. Почему? Потому что автоматизация перестала быть роскошью. Она стала основой выживания.

Автоматизация - это не про замену людей, а про устранение ошибок

Многие думают, что автоматизация - это когда роботы заменяют рабочих. Это не так. В реальности, автоматизация убирает самые утомительные, опасные и повторяющиеся задачи. Например, на заводе по производству автомобильных двигателей в Тольятти раньше четыре человека в смену проверяли качество сварных швов под ультрафиолетом. Усталость, смены, человеческий фактор - всё это приводило к ошибкам. Теперь камеры с ИИ анализируют каждый шов за 0,3 секунды. Точность - 99,8%. Ошибки снизились на 87% за год. Люди перешли на контроль систем, а не на ручную проверку.

Это не про увольнения. Это про переквалификацию. На этом же заводе 12 рабочих прошли обучение работе с системами мониторинга. Теперь они - операторы автоматизированных линий. Их зарплата выросла на 30%. Автоматизация не убивает работу - она меняет её.

Что именно автоматизируют на заводах сегодня

Автоматизация на заводе - это не один робот, а целая сеть. Вот что чаще всего берут под контроль:

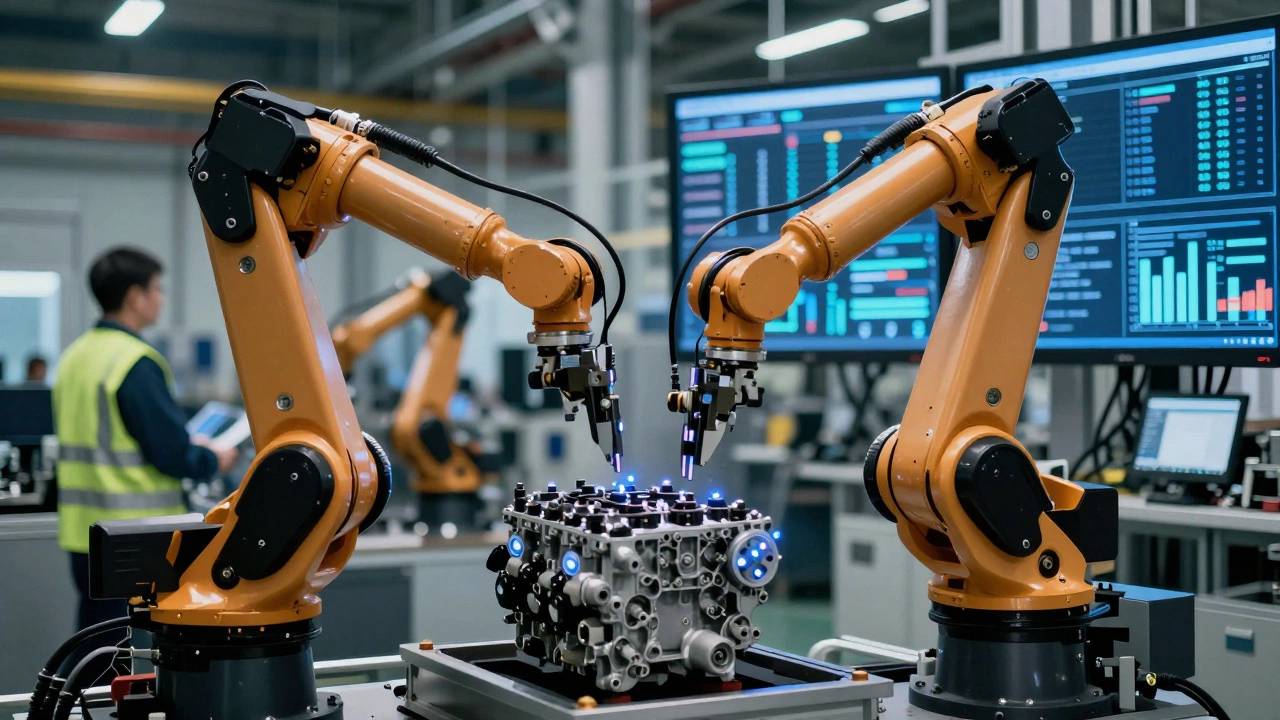

- Сборка: Роботы-манипуляторы собирают мелкие детали с точностью до 0,01 мм. Например, на заводе в Калуге роботы устанавливают 1800 электронных компонентов на плату за минуту - человеку это заняло бы 40 минут.

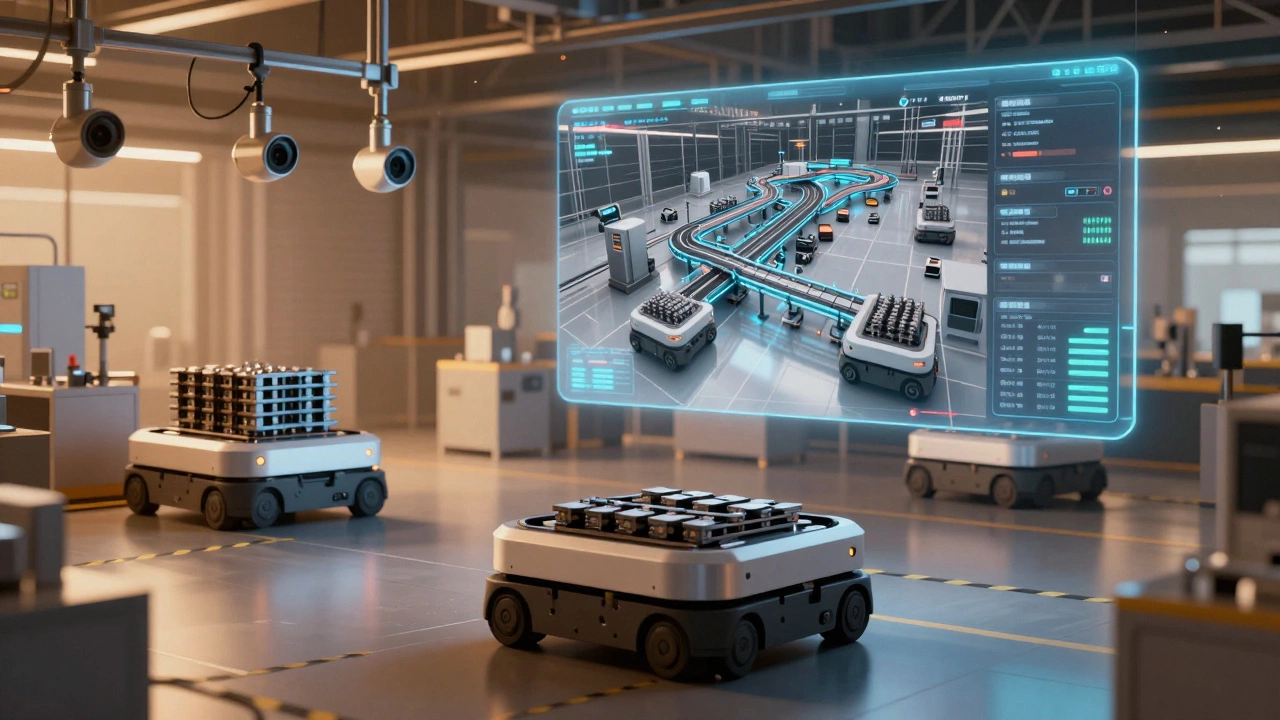

- Погрузка и транспортировка: Автономные погрузчики (AGV) перевозят детали между участками без водителя. На заводе в Нижнем Новгороде они сократили время перемещения материалов на 45%.

- Контроль качества: Камеры с машинным зрением сканируют поверхности на трещины, царапины, неровности. Система сравнивает с эталоном за доли секунды и отбраковывает брак до того, как он попадёт на склад.

- Техническое обслуживание: Датчики на станках следят за вибрацией, температурой и нагрузкой. Если что-то отклоняется от нормы - система предупреждает: «Заменить подшипник в станке №7 через 11 часов». Это не про ремонт по расписанию. Это про ремонт, когда он действительно нужен.

- Управление запасами: Системы ERP и WMS автоматически заказывают детали, когда их осталось меньше 5% от нормы. На заводе в Челябинске это сократило простои из-за нехватки материалов на 62%.

Какие технологии стоят за автоматизацией

Автоматизация - это не просто роботы. Это сочетание нескольких технологий, которые работают вместе:

- IoT (Интернет вещей): Датчики на каждом станке отправляют данные в облако. Там они анализируются и показывают, где что не так.

- Искусственный интеллект: ИИ учится на данных. Если в прошлом месяце станок ломался после 300 циклов, он теперь предсказывает это заранее.

- Цифровые двойники: На экране оператора - точная копия производственной линии. Он может смоделировать изменения, не останавливая реальное производство. Например, попробовать новую последовательность сборки - и увидеть, как это повлияет на время цикла.

- Платформы управления: Системы вроде Siemens MindSphere или отечественной «ЭнергоМаркет» собирают всё в одном интерфейсе. Супервайзер видит, где задержка, где перегруз, где простои - и принимает решение за 30 секунд.

На заводе в Ульяновске, где раньше на анализ данных уходило 2 дня, теперь всё видно на экране в реальном времени. Простои сократились с 18 до 5 часов в месяц.

Почему российские компании начали массово переходить на автоматизацию

В 2022 году многие думали: «Санкции - и всё, автоматизация не по карману». Но на деле всё пошло наоборот. Вот три главные причины, почему компании вложились в автоматизацию:

- Нехватка квалифицированных кадров. Многие молодые люди не хотят работать на линии. Автоматизация компенсирует это - один оператор управляет пятью станками.

- Необходимость сохранять качество. Когда импортные комплектующие стали редкими, качество отечественных деталей стало решающим. Автоматизация даёт стабильность - одинаковый результат, даже если вчера был сменный оператор, а сегодня - другой.

- Государственная поддержка. Программы «Импортозамещение» и «Цифровая промышленность» дают субсидии до 40% от стоимости оборудования. В 2024 году более 800 российских предприятий получили такие гранты.

На заводе в Воронеже, который производит сельхозтехнику, в 2023 году внедрили автоматизированную линию сварки. Затраты - 18 млн рублей. Через 14 месяцев они окупились. И теперь завод выпускает на 30% больше продукции - с тем же числом сотрудников.

Что мешает автоматизации - и как это обойти

Не всё так гладко. Многие компании боятся:

- Стоимости. Да, оборудование дорогое. Но не надо сразу менять весь завод. Начните с одного участка. Например, автоматизируйте только упаковку. Эффект будет виден через 3 месяца.

- Непонимания. Руководители думают: «У нас всё работает». Но работать - не значит быть эффективным. Сравните: один человек в смену делает 200 деталей - или робот делает 800. Где выгоднее?

- Отсутствие экспертов. Найти инженера по автоматизации сложно. Но есть решение: сотрудничать с технопарками. В Москве, Казани и Новосибирске есть центры, где за 3-6 месяцев обучают персонал работе с автоматизированными системами.

На заводе в Саратове сначала боялись: «А вдруг сломается?». Ввели пилотный проект на одном участке. Через три месяца - прибыль на 22% выше. Теперь автоматизируют всё.

Что будет дальше

В 2025 году автоматизация на заводах становится ещё умнее. Появляются системы, которые не просто реагируют - они предугадывают.

Например, в Кургане на заводе по производству станков система ИИ анализирует данные с 1200 датчиков и сама предлагает оптимальный график обслуживания. Она знает, что при температуре выше 42°C и влажности 70% подшипник выходит из строя быстрее. И уже за 72 часа до сбоя - отправляет заявку на замену.

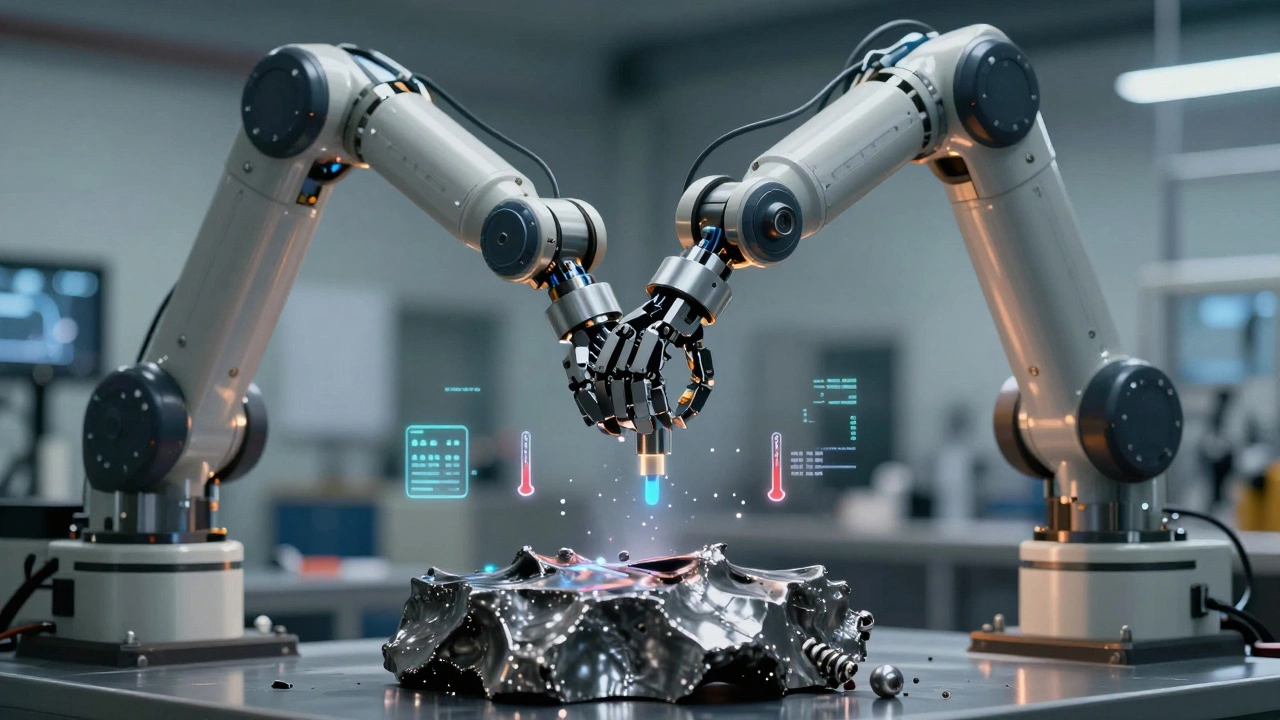

Ещё один тренд - адаптивная автоматизация. Роботы теперь могут учиться на ходу. Если деталь немного отличается от стандарта - они сами подстраивают усилие, скорость, угол захвата. Это особенно важно, когда детали делают из отечественного металла - он не всегда одинаковый.

Кто выиграет в 2026 году? Те, кто внедряет автоматизацию не как модный тренд, а как систему. Не «внедрим роботов», а «построим цифровую производственную среду».

Примеры из реальной практики

Завод «Титан-Мет» (Новокузнецк). Производит детали для нефтегазового оборудования. До автоматизации: 15% брака, 12 часов простоев в неделю. После: 2% брака, 2 часа простоев. Выручка выросла на 41% за год.

Завод «Красный Октябрь» (Рязань). Изготавливает детали для тракторов. Автоматизировали упаковку и маркировку. Сократили время упаковки с 12 до 4 минут на единицу. Персонал теперь занимается логистикой и контролем - их удовлетворённость выросла.

Завод «Электроприбор» (Томск). Старое оборудование, старые технологии. Внедрили систему мониторинга на 5 станках - и сэкономили 1,2 млн рублей в год на электроэнергии. Система сама выключала станки, когда не было заказов.

Это не исключения. Это новая норма.

Автоматизация на заводе - это дорого? Как окупается?

Да, оборудование стоит дорого - от 500 тыс. до 50 млн рублей, в зависимости от масштаба. Но окупается за 6-24 месяца. Основные источники окупаемости: снижение брака (на 30-80%), рост производительности (на 20-60%), снижение простоев (на 40-70%) и экономия на зарплатах за счёт перераспределения задач. В 78% случаев окупаемость происходит быстрее, чем ожидалось.

Автоматизация убьёт рабочие места?

Нет. Она меняет их. Люди перестают делать монотонную, тяжёлую, опасную работу. Они становятся операторами, контролёрами, техниками по обслуживанию систем. На заводе в Иркутске после автоматизации 22 человека ушли с линии - но 18 из них получили новые должности с повышением зарплаты. Остальные - ушли по собственному желанию. Всё - по закону.

Можно ли автоматизировать маленький завод?

Да. Не надо покупать целую линию. Начните с одного участка: упаковка, маркировка, контроль качества. Есть компактные решения - например, роботы-манипуляторы за 800 тыс. рублей, которые работают с 3D-камерами. Они ставятся за день. Окупаемость - 8-10 месяцев. Многие малые предприятия в Твери, Брянске и Перми уже так делают.

Какие отечественные решения есть для автоматизации?

Есть. «ЭнергоМаркет» - платформа для управления производством. «Системы АСУТП» - от «Ростеха» - делают контроллеры и датчики. «ТехноСофт» - российский софт для цифровых двойников. «Спецавтоматика» - производит промышленных роботов. Все они адаптированы под российские условия: низкие температуры, перебои с электричеством, нестабильное качество сырья.

Нужно ли переподготавливать персонал?

Обязательно. Но не на программирование. На работу с интерфейсами, чтение данных, понимание сигналов системы. Обучение занимает от 2 до 12 недель - в зависимости от сложности. Многие технопарки и колледжи предлагают бесплатные курсы по автоматизации - особенно если завод получает субсидию от государства.

Как компании в России используют автоматизацию на заводах в 2025 году: реальные примеры, технологии, выгоды и ошибки. Автоматизация - не замена людей, а переосмысление производства.

Простое объяснение автоматизации: что это, какие типы существуют, ключевые технологии, преимущества, риски и как выбрать решение для бизнеса или производства.