В 2025 году цифровизация производства - это не мода, а необходимость. Разбираем, какие технологии действительно работают: IIoT, цифровые двойники, ИИ, роботы и блокчейн. Что внедрять первым и как избежать ошибок.

- Создано: Анфиса Ярошенко

- Завершено: 7 дек 2025

- Категории: Цифровые технологии

Когда в 2023 году завод в Твери внедрил систему предиктивного обслуживания, простои оборудования сократились на 47%. Это не фантастика - это реальность цифровизации производства. Сегодня, в 2025 году, технологии, которые еще пять лет назад считались экспериментальными, стали стандартом на крупных заводах. Вопрос не в том, стоит ли их использовать, а в том, какие именно технологии дают реальный результат, а какие - лишь красивые презентации.

Промышленный интернет вещей (IIoT)

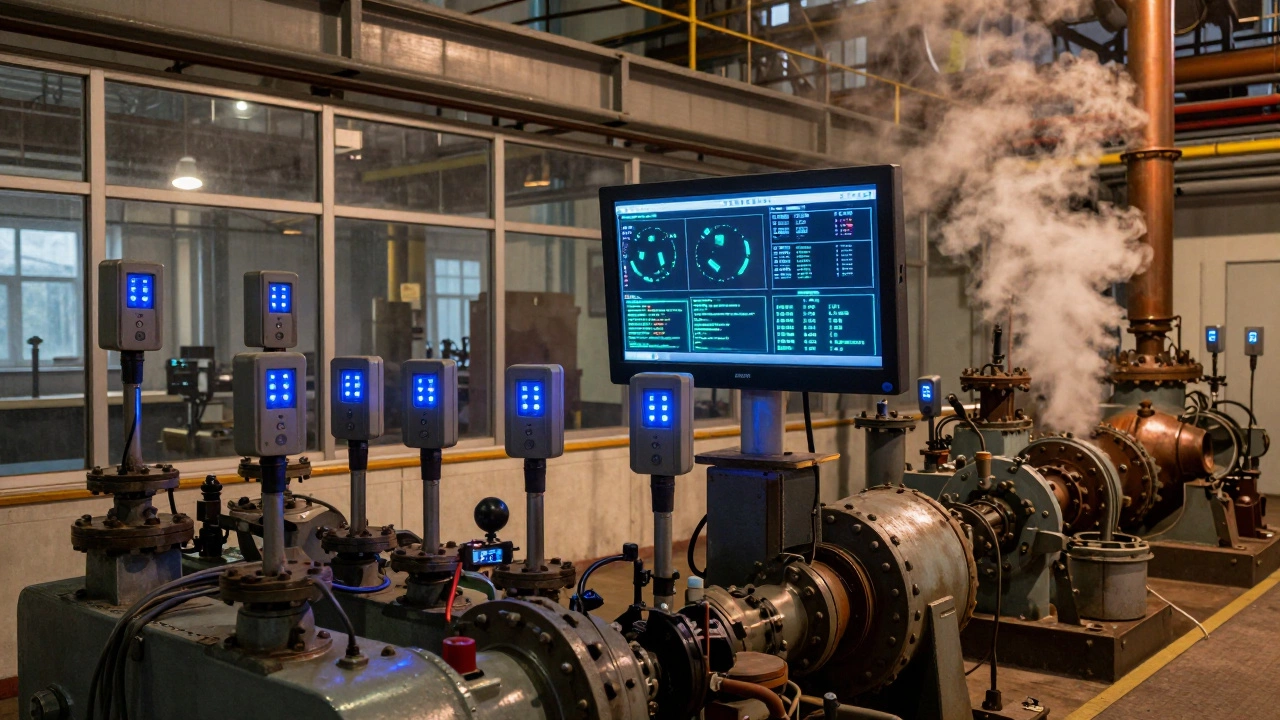

Промышленный интернет вещей - это не просто датчики на станках. Это сеть, которая собирает данные с тысячи точек: температура подшипников, вибрация шпинделя, давление гидравлики, расход электроэнергии за цикл. Эти данные идут в облако, анализируются и дают ответ: когда именно сломается станок, а не через сколько часов он проработает.

На заводе в Нижнем Новгороде датчики на линии штамповки фиксируют микротрещины в матрицах еще до того, как они становятся видны. Раньше замену делали по графику - каждые 800 циклов. Теперь заменяют только тогда, когда датчики показывают критический износ. Это сэкономило 1,2 млн рублей в год на запчастях и сократило брак на 31%.

IIoT работает только если данные не собираются ради сбора. Нужно четко знать: для чего? Чтобы снизить простои? Уменьшить отходы? Сэкономить энергию? Без цели - это просто дорогой мусор.

Цифровые двойники

Цифровой двойник - это точная виртуальная копия реального производства. Не картинка, а живой расчетный модуль, который реагирует на изменения в реальном времени. Если на линии меняют параметры резки, цифровой двойник сразу показывает, как это повлияет на качество, нагрузку на приводы и температуру инструмента.

На заводе по производству авиадвигателей в Калуге цифровой двойник позволил сократить время на настройку нового продукта с 3 недель до 7 дней. Вместо того чтобы пробовать на реальном станке - что рискованно и дорого - инженеры сначала моделируют все сценарии в виртуальной среде. Там можно сломать, перегреть, перегрузить - без последствий.

Цифровой двойник не заменяет инженера. Он делает его умнее. Он показывает, что не видно глазом: где скрытый резонанс, где накапливается тепло, где возникает усталость материала. Это как X-ray для производства.

Искусственный интеллект и машинное обучение

ИИ в производстве - это не роботы, которые разговаривают. Это алгоритмы, которые учатся на данных. Например, система, которая анализирует 10 000 изображений бракованных деталей и находит паттерны, которые человек не замечает: микроскопическая деформация в 0,02 мм, которая появляется только при температуре выше 37°C и влажности 65%.

На заводе в Челябинске, где производят тормозные диски, ИИ выявил, что 83% брака связано не с инструментом, а с тем, как оператор загружает заготовки. Когда он делает это слишком быстро - возникает микроперекос. Алгоритм предупреждает оператора в реальном времени: «Снижайте скорость загрузки». Брак снизился на 68% за полгода.

ИИ не приходит с неба. Его нужно кормить данными. И эти данные должны быть чистыми. Если вы собираете данные с датчиков, которые глючат - ИИ будет учиться на ошибках. Лучше 100 точных данных, чем 10 000 мусорных.

Роботизация и гибкие автоматизированные линии

Роботы - это не только манипуляторы на конвейере. Сегодня роботы учатся работать рядом с человеком. Это киберфизические системы: они видят, чувствуют, адаптируются. Например, робот, который подает детали на станок, но если оператор берет деталь - робот останавливается, не давит, не мешает.

На заводе в Санкт-Петербурге, где производят электронику для автомобилей, внедрили гибкую линию, которая может переключаться между 12 разными моделями за 15 минут. Раньше на переналадку уходило 3 часа - и это означало простои и потери. Теперь линия сама меняет настройки, подтягивает нужный инструмент, загружает программу. Все - без участия человека.

Гибкость - главный критерий. Если ваша автоматизация требует полной остановки для смены продукта - это не цифровизация. Это дорогостоящая статика.

Облачные платформы и Edge-вычисления

Облако - это не просто «хранить данные где-то в интернете». Это мощь, которая позволяет анализировать данные с десятков заводов одновременно. Но облако не всегда подходит для реального времени. Здесь приходит Edge-вычисление - обработка данных прямо на заводе, в датчике или контроллере.

На нефтеперерабатывающем заводе в Татарстане датчики на трубопроводах обрабатывают данные локально. Если давление падает на 12% за 2 секунды - система сразу закрывает клапан, не дожидаясь сигнала из облака. Это вопрос безопасности. Задержка в 0,5 секунды может стоить миллиона.

Современные решения - гибридные: Edge для критичных задач, облако для анализа трендов, сравнения между заводами, обучения ИИ. Так получается и скорость, и масштаб.

Блокчейн для отслеживания цепочки поставок

Блокчейн в производстве - не про криптовалюты. Это про прозрачность. Каждая деталь, каждый материал, каждая операция - записывается в неизменяемый реестр. Нет подделок. Нет «я не знал». Если в детали обнаружили дефект - можно точно сказать: от кого поступила заготовка, кто проводил термообработку, какой оператор настраивал станок.

На заводе в Екатеринбурге, который поставляет детали для тяжелой техники, блокчейн сократил время расследования брака с 14 дней до 3 часов. Это не просто экономия времени - это сохранение репутации. Клиенты теперь доверяют больше, потому что видят: вы не скрываете ничего.

Что не работает? Что мешает?

Не все технологии подходят всем. Вот что чаще всего ломает цифровизацию:

- Технологии внедряют «потому что все делают». Без цели - это пустая трата денег.

- Старое оборудование. Датчики не вставишь в станок 1988 года. Нужна модернизация или замена.

- Отсутствие данных. Если у вас нет истории работы станков - ИИ не чему учиться.

- Сопротивление персонала. Люди боятся, что их заменят. Нужно учить, вовлекать, показывать, что технологии - это помощь, а не угроза.

- Разрозненные системы. 5 разных программ, 3 платформы, 2 базы данных - и никто не знает, где что лежит.

Цифровизация - это не проект IT. Это изменение культуры производства. Это когда инженер, оператор и мастер сидят вместе и говорят: «Как нам сделать лучше?» - а не «Кто виноват?»

Что выбрать, если вы только начинаете?

Начинать нужно не с самого дорогого. Начните с одного из трех:

- Датчики + мониторинг ключевых параметров - например, температура и вибрация на трех самых критичных станках. Соберите данные за месяц. Поймите, где реально возникают сбои.

- Цифровой двойник для одного процесса - например, для настройки станка. Попробуйте смоделировать 2-3 сценария. Увидите, насколько проще стало.

- ИИ для анализа брака - соберите 500-1000 фото бракованных деталей. Загрузите в простой сервис (например, от Microsoft или Яндекса). Он сам найдет закономерности.

Не пытайтесь охватить все сразу. Победа - в маленьких шагах, которые дают результат. Первый успех - это мотивация для следующего.

Куда движется цифровизация в 2025 году?

Тренды уже видны:

- Автономные производственные системы - заводы, которые сами регулируют производство, не требуя вмешательства человека.

- Кибер-физические системы - когда физическое оборудование и цифровые алгоритмы становятся единым организмом.

- Устойчивое производство - технологии, которые не только повышают эффективность, но и снижают выбросы, потребление энергии и отходы.

- Открытые платформы - вместо закрытых систем от одного вендора, все больше заводов выбирают модульные решения, которые можно комбинировать.

Те, кто будет использовать эти технологии не как моду, а как инструмент для решения конкретных задач - выиграют. Остальные - будут платить за «цифровые» названия, не получая реальной выгоды.

Какие технологии цифровизации наиболее доступны для малого производства?

Для малого производства подойдут простые датчики, которые можно подключить к существующему оборудованию через USB или Bluetooth. Например, датчики вибрации и температуры от компаний вроде SKF или Sensirion. Их можно подключить к бесплатным облачным платформам, вроде AWS IoT Core или Microsoft Azure IoT Hub. Также стоит попробовать ИИ-сервисы для анализа брака - они работают с фото и не требуют программирования. Главное - начать с одного станка, собрать данные и увидеть результат. Не нужно сразу вкладывать в роботов или цифровые двойники.

Нужно ли менять оборудование для цифровизации?

Не всегда. Если станок работает, но не поддерживает цифровые интерфейсы - можно добавить внешние датчики и контроллеры. Например, на токарный станок 1995 года можно установить датчик оборотов и вибрации, подключить его к Raspberry Pi и отправлять данные в облако. Это обойдется в 5-10% от стоимости нового станка. Но если оборудование изношено, часто ломается и требует постоянного вмешательства - лучше заменить его на современный, который изначально поддерживает IIoT и имеет открытые API.

Какие ошибки чаще всего совершают при внедрении цифровых технологий?

Три главные ошибки: 1) Внедряют технологии «потому что модно» - без четкой цели. 2) Не обучают персонал - операторы боятся новых систем и игнорируют их. 3) Используют разрозненные системы, которые не обмениваются данными. Результат - десятки экранов, непонятные отчеты и растерянность. Начните с одного процесса, решите одну проблему, покажите результат - и только потом масштабируйте.

Можно ли использовать цифровые технологии без больших инвестиций?

Да. Многие решения работают на базе бесплатных или недорогих платформ. Например, датчики с открытым протоколом Modbus можно подключить к Raspberry Pi за 3000 рублей. Облако можно использовать по тарифу «только за использованные данные». ИИ-анализ брака можно запустить через сервисы Яндекса или Google с бесплатным лимитом. Главное - не искать «идеальную систему», а начать с малого: один датчик, один станок, одна проблема. Первый результат - даже если он маленький - дает уверенность и понимание, куда двигаться дальше.

Какие технологии помогают снизить энергопотребление на заводе?

Промышленный интернет вещей и ИИ помогают оптимизировать энергопотребление. Датчики фиксируют, когда оборудование работает вхолостую, когда компрессоры работают при низкой нагрузке, когда освещение горит в пустом цехе. ИИ анализирует эти данные и предлагает автоматические настройки: например, отключать насосы в нерабочие смены или снижать мощность станков при низком спросе. На одном заводе в Краснодаре это снизило энергопотребление на 22% за 6 месяцев без замены оборудования - только за счет оптимизации работы.

Автоматизация на заводах — это больше, чем просто роботы, выполняющие скучные задачи. Сегодня она охватывает целые производственные процессы, от контроля качества до управления запасами. Применение различных технологий позволяет заводам работать эффективнее и безопаснее, снижая затраты и увеличивая производительность. Узнайте больше о примерах автоматизации и как она меняет наше представление о производстве.

Узнайте, в чём состоит главная задача машиностроения, какие задачи решает отрасль и как они влияют на экономику, инновации и экологию.