Понятие промышленной автоматизации, ключевые технологии (PLC, SCADA, роботы) и пошаговое внедрение в заводе. Преимущества, типичные ошибки и прогнозы на 2025‑2026 гг.

- Создано: Анфиса Ярошенко

- Завершено: 13 янв 2026

- Категории: Автоматизация

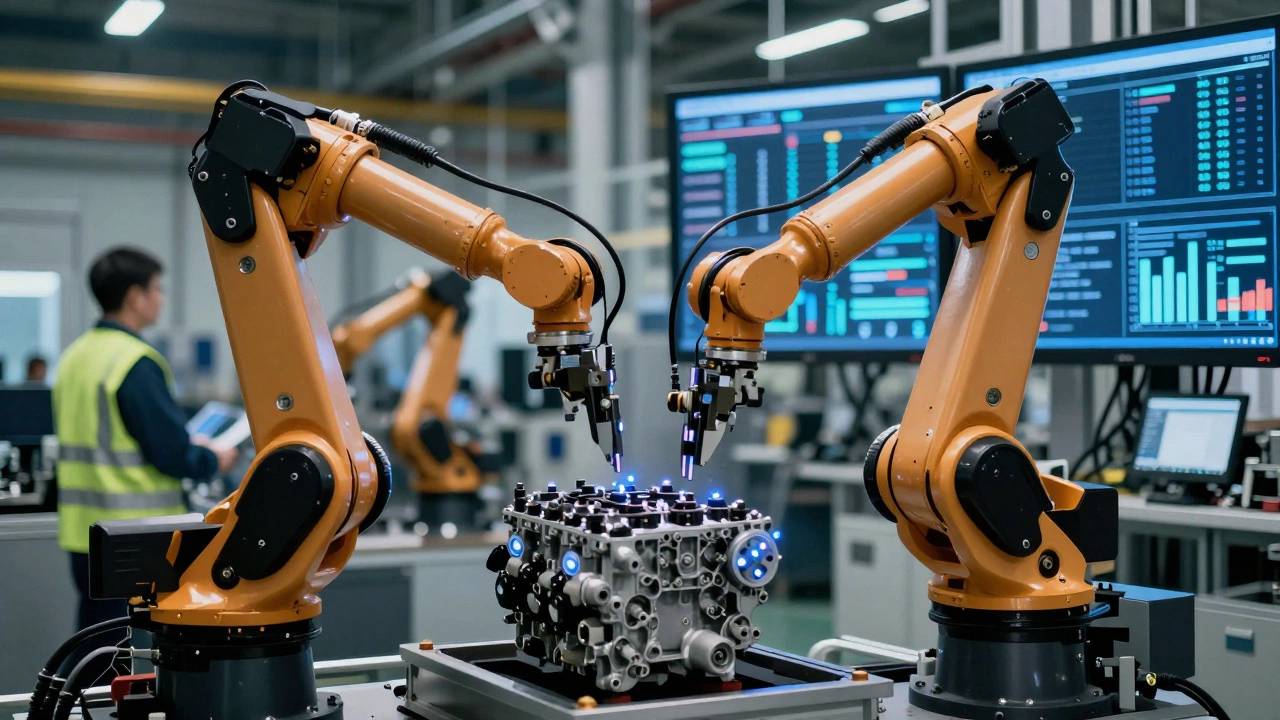

Если вы когда-нибудь наблюдали за работой современного завода, вы наверняка заметили: люди там не крутят рычаги и не следят за каждым винтиком. Всё работает само - машины меняют инструменты, роботы сваривают детали, конвейеры движутся без остановки. Это не волшебство. Это - автоматизированная система. И у неё есть пять ключевых компонентов, без которых она просто не работает. Разберём их по порядку, без воды и теории - только то, что реально важно на производстве.

Датчики - глаза и уши системы

Без датчиков автоматизированная система слепа и глуха. Они измеряют всё: температуру, давление, вибрацию, положение, уровень жидкости, скорость вращения. Например, на линии по производству бутылок датчики следят, чтобы каждая тара была заполнена ровно до метки. Если уровень ниже - система сразу останавливает заполнение и подаёт сигнал. Не человек, а датчик. И это не просто «хорошо иметь» - это основа. Без датчиков автоматизация превращается в слепую машину, которая может сломать оборудование или выпустить брак.

Самые распространённые типы на заводах: датчики температуры (термопары), датчики давления, оптические датчики для контроля положения, и датчики уровня. Они работают круглосуточно, выдерживая пыль, вибрацию и перепады температур. Их точность - до 0,1%. Нет смысла покупать дорогой робот, если датчики дают ошибку в 5%.

Контроллеры - мозг системы

Датчики собирают данные - но кто решает, что с ними делать? Здесь на сцену выходят контроллеры. Чаще всего это ПЛК (программируемые логические контроллеры). Они получают сигналы от датчиков, обрабатывают их по заранее заданной логике и отправляют команды исполнительным устройствам.

Представьте: датчик говорит - «температура в печи 820°C». Программа в контроллере знает: «норма - 800°C». Он сразу отдаёт команду: «уменьшить подачу газа». Через секунду - «температура 805°C». Снова корректирует. И так - каждые 10 миллисекунд. Это не человек. Это машина, которая не устаёт, не ошибается и не забывает.

ПЛК работают в промышленных условиях: вибрация, перепады напряжения, электромагнитные помехи. Они не такие мощные, как серверы, но надёжные. На заводе в Курской области один ПЛК отработал без замены 17 лет - потому что его правильно настроили и защитили от перегрузок.

Исполнительные устройства - руки системы

Контроллер сказал - «действуй». Кто выполнит? Исполнительные устройства. Это моторы, электромагнитные клапаны, пневматические цилиндры, сервоприводы. Они превращают цифровые команды в физическое движение.

На линии сборки автомобиля: контроллер посылает сигнал - «открыть клапан подачи краски». Электромагнитный клапан открывается, краска попадает на кузов. Через 3 секунды - «закрыть». Клапан закрывается. Никакого вмешательства человека. Всё - автоматически. Или, например, робот-сварщик: контроллер говорит - «сварить шов в точке Х», сервоприводы перемещают горелку с точностью до 0,02 мм. Без этих устройств контроллер - как мозг без тела. Бесполезен.

Важно: исполнительные устройства должны быть подобраны под нагрузку. Если взять слишком слабый мотор - он сгорит. Слишком мощный - будет тратить энергию впустую. На заводах часто используют промышленные двигатели с защитой от перегрева и перегрузки - это не опция, а стандарт.

Программное обеспечение - настройка и мониторинг

Контроллеры работают по программам. Эти программы пишут инженеры. Они определяют, что делать при каком условии: если давление выше 5 бар - остановить насос, если температура ниже 180°C - включить подогрев, если датчик не сработал 3 раза подряд - выдать аварийный сигнал.

Но это только часть. На заводе всё ещё видят через HMI - человеко-машинный интерфейс. Это экраны, где операторы видят текущее состояние линии: какие машины работают, где возникла ошибка, сколько деталей произведено сегодня. Иногда это просто цветные индикаторы, иногда - полноценные графики с историей за последние 24 часа.

Программное обеспечение также отвечает за архивирование данных. Заводы ведут журналы: когда произошёл сбой, как долго длилась остановка, какая деталь браковалась чаще всего. Эти данные потом используют для улучшения процессов. Без ПО автоматизация - как автомобиль без бортового компьютера. Можно ездить, но не знать, что происходит под капотом.

Сетевая инфраструктура - нервная система

Все компоненты - датчики, контроллеры, интерфейсы, серверы - должны говорить друг с другом. Это делает сетевая инфраструктура. На старых заводах это были простые провода. Сейчас - промышленные сети на базе Ethernet, PROFINET, Modbus TCP, или даже беспроводные протоколы типа WirelessHART.

Представьте: датчик температуры на линии №3 передаёт данные в контроллер, тот - в сервер, сервер - в облако, а облако - в телефон менеджера. Если сеть работает с задержкой в 50 мс - всё нормально. Если в 500 мс - это уже авария. На заводе в Твери из-за слабой сети контроллер не успевал реагировать на перегрузку - и 3 раза за месяц сгорали моторы. Потом заменили кабели, поставили промышленные коммутаторы - и сбои исчезли.

Сети должны быть защищены от помех, влаги, пыли. Используются экранированные кабели, оптоволокно, резервные каналы. Это не «дополнительная опция» - это основа стабильной работы. Без надёжной связи система может выглядеть как работающая, но на деле - дышит с перебоями.

Почему именно эти пять?

Все остальное - это уже детали. Роботы, конвейеры, системы подачи сырья - это всё «внешние устройства», которые подключаются к этим пяти компонентам. Без датчиков - система не знает, что происходит. Без контроллера - не решает, что делать. Без исполнительных устройств - не действует. Без ПО - не настраивается и не анализируется. Без сети - не связана.

Многие думают: «Автоматизация - это роботы». Нет. Робот - это всего лишь исполнительное устройство. Главное - это то, что за ним стоит: точные датчики, надёжный контроллер, чёткая логика, удобный интерфейс и стабильная связь. Именно эти пять компонентов делают автоматизацию не просто «современной», а эффективной, безопасной и прибыльной.

Если вы планируете автоматизировать производство - начните не с покупки робота, а с анализа этих пяти элементов. Проверьте: есть ли у вас точные датчики? Работают ли контроллеры без сбоев? Хватает ли мощности у исполнительных устройств? Удобно ли операторам работать с интерфейсом? Надёжна ли сеть? Ответы на эти вопросы - и есть ваша дорожная карта к настоящей автоматизации.

Что может пойти не так, если один из компонентов сломается?

Если сломается датчик - система может не заметить перегрев или утечку, что приведёт к аварии или браку. Если контроллер выйдет из строя - вся линия остановится, пока его не заменят. Проблемы с исполнительными устройствами - например, заклинивший клапан - вызовут остановку производства. Сбой в ПО может привести к неправильным командам, а сбои в сети - к потере данных или задержкам в управлении. Каждый компонент критичен: система работает как цепь - слабое звено ломает всё.

Можно ли автоматизировать завод без дорогих роботов?

Да, и это даже лучше для большинства заводов. Автоматизация - это не про роботов, а про управление процессами. Многие линии работают на базе ПЛК, датчиков, электромагнитных клапанов и простых приводов. Например, автоматическая сортировка по весу, контроль давления в трубопроводах, подача сырья по таймеру - всё это делается без роботов. Роботы нужны там, где требуется высокая точность или опасные условия. Для большинства задач - достаточно базовых компонентов.

Как часто нужно обновлять компоненты автоматизированной системы?

Датчики и исполнительные устройства служат 5-10 лет, если их правильно обслуживать. Контроллеры - до 15-20 лет, особенно если они не перегружены. Программное обеспечение обновляют раз в 2-3 года - для безопасности и совместимости. Сетевая инфраструктура требует проверки каждые 6-12 месяцев: кабели изнашиваются, коммутаторы перегреваются. Главное - не ждать, пока сломается. Плановое техобслуживание снижает простои на 40-60%.

Какие компоненты самые дорогие?

Самые дорогие - это контроллеры с расширенной логикой и высокоточные датчики (например, для измерения микротолщин). Но они составляют не более 20-25% от общей стоимости системы. Основные затраты - на установку, настройку, интеграцию и обучение персонала. Дешёвые компоненты могут обойтись дороже в долгосрочной перспективе - из-за частых отказов и простоев. Лучше инвестировать в надёжность, а не в экономию на старте.

Можно ли подключить старую линию к современной автоматизации?

Да, и это делают часто. Старые датчики и моторы можно подключить через адаптеры или модули преобразования сигналов. Например, старый аналоговый датчик температуры можно подключить к ПЛК через модуль АЦП. Главное - совместимость интерфейсов. Многие заводы в России модернизируют линии поэтапно: сначала ставят контроллер и сеть, потом - датчики, потом - интерфейс. Такой подход снижает риски и позволяет не останавливать производство на месяцы.

Как компании в России используют автоматизацию на заводах в 2025 году: реальные примеры, технологии, выгоды и ошибки. Автоматизация - не замена людей, а переосмысление производства.

Простое объяснение автоматизации: что это, какие типы существуют, ключевые технологии, преимущества, риски и как выбрать решение для бизнеса или производства.