Цифровизация производства сегодня меняет подход к работе на заводах и фабриках. Это не пустая мода, а реальный шанс сократить издержки, снизить ошибки и сделать выпуск продукции предсказуемым. Компании, внедряющие новые технологии, экономят время, ресурсы и быстрее реагируют на требования рынка. Статья расскажет, как цифра помогает оптимизировать процессы, какие ловушки может встретить бизнес и на что обратить внимание при переходе. Всё просто, честно и без лишних слов о главном.

- Создано: Анфиса Ярошенко

- Завершено: 25 окт 2025

- Категории: Инновации в машиностроении

Машиностроение давно перестало быть лишь набором тяжёлых станков и чертежей. Сегодня технологии в машиностроении позволяют создавать более лёгкие, умные и экономичные изделия, сокращать цикл разработки и выводить производство на уровень цифровой фабрики.

Цифровая трансформация отрасли

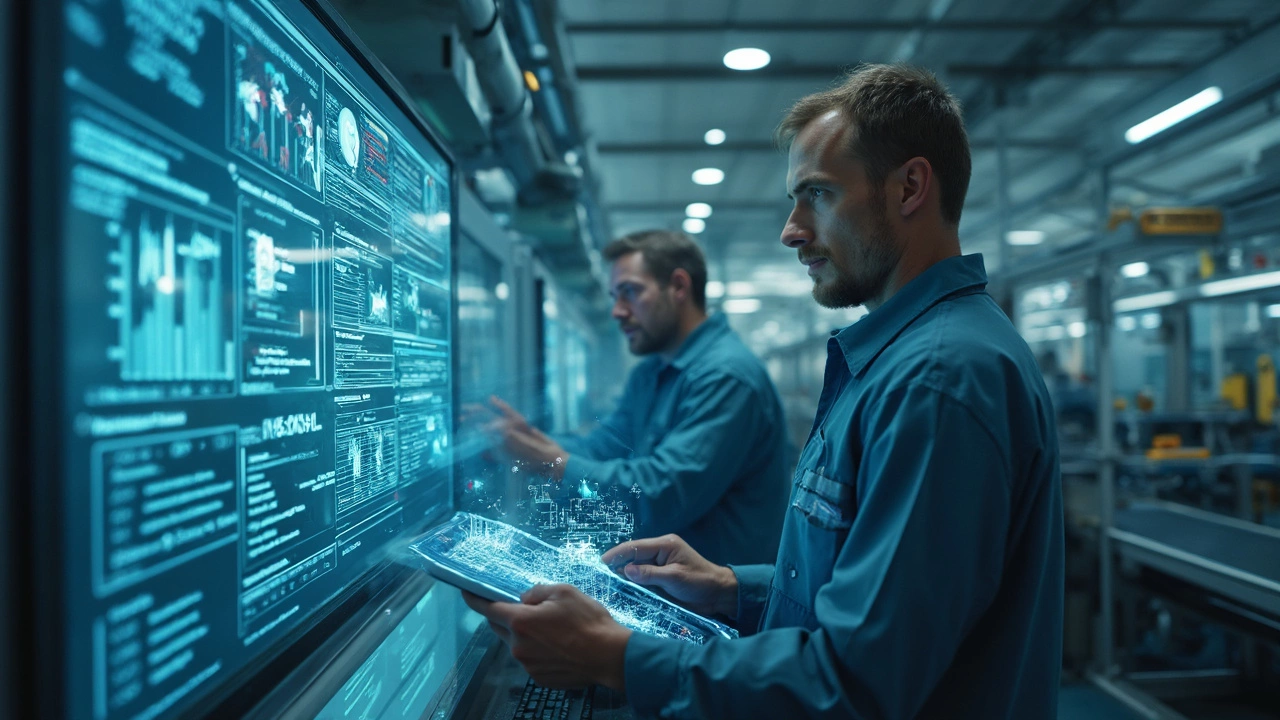

Первый шаг к модернизации - внедрение Цифровые технологии совокупность IT‑решений, использующих данные, облака и сетевую связь для оптимизации производственных процессов. Они объединяют планирование, управление и контроль в единой информационной среде, что снижает количество ошибок и ускоряет реакцию на изменения спроса.

3D‑моделирование и CAD/CAM

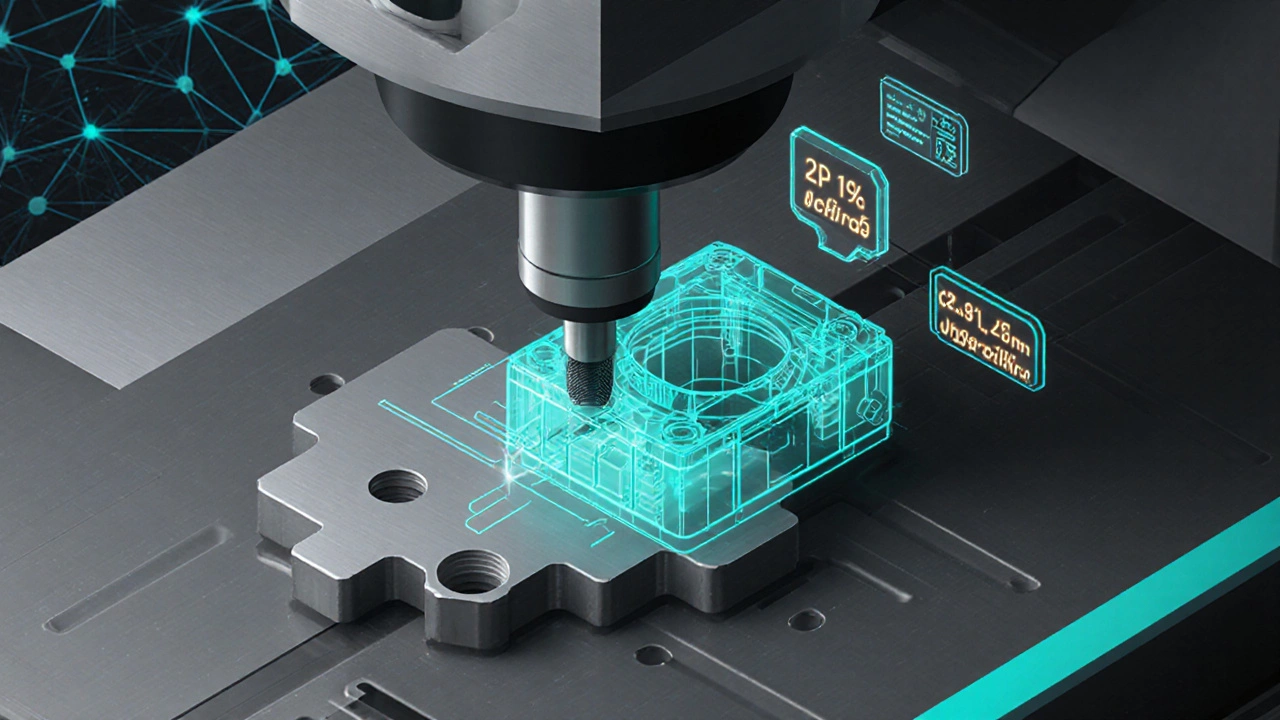

Традиционный чертёж уступает 3D‑моделирование процесс создания виртуальной трехмерной модели изделия с помощью программных пакетов, таких как SolidWorks или CATIA. Такое моделирование позволяет сразу увидеть потенциальные конфликтные зоны, провести статический анализ и подготовить управляющие программы для ЧПУ‑станков числового программного управления, где детали обрабатываются автоматически по заданным траекториям. Результат - минимум прототипов, быстрее вывод на рынок.

ЧПУ‑обработка и автоматизация

Современные Киберфизические системы интеграция вычислительных и физических компонентов, обеспечивающая обмен данными в реальном времени соединяют датчики, приводы и управляющие контроллеры. Благодаря им станок может автоматически корректировать параметры реза, реагируя на изменение температуры материала или износа инструмента. Это повышает точность до 0,01 мм и уменьшает количество брака.

Промышленный интернет вещей (IIoT)

Понятие Промышленный интернет вещей сеть взаимосвязанных сенсоров и устройств, собирающих данные о работе оборудования и передающих их в облако уже реализован в десятках российских заводов. Система мониторинга фиксирует вибрацию, энергопотребление и скорость вращения в режиме реального времени, а алгоритмы предиктивного обслуживания предупреждают о возможных отказах задолго до поломки.

Большие данные и предиктивный анализ

Собранные «умными» датчиками данные попадают в платформу Больших данных массивов разнородной информации, обрабатываемой с помощью распределённых вычислительных кластеров. Применяя машинное обучение, аналитики предсказывают потребность в замене изношенных деталей, оптимизируют нагрузки на электроэнергию и даже прогнозируют спрос на конечный продукт.

Аддитивное производство (3D‑печать)

Технология Аддитивного производства создание изделий послойным наплавлением материала, например, металлов, пластика или керамики меняет правила игры при небольших сериях и сложных геометриях. Например, фирма «Урал‑Тех» использует металло‑порошковую печать для изготовления лёгких насосных колес, сокращая вес детали на 30 % и экономя до 40 % энергии при эксплуатации.

VR/AR в обучении и обслуживании

Технологии Виртуальной и дополненной реальности интерактивные среды, позволяющие визуализировать детали и процессы в 3‑мерном пространстве применяются для обучения новых операторов и проведения удалённого техобслуживания. С помощью AR‑очков инженер видит наложенные схемы электропроводки прямо на оборудование, что ускоряет диагностику в три раза.

Практические примеры внедрения

- Завод «Тульский машиностроительный» автоматизировал 80 % операций на линии сборки благодаря IIoT и киберфизическим системам, сократив простой на 25 %.

- «Машпром‑Инжиниринг» использует 3D‑моделирование совместно с ПЛАМ‑печатью для быстрого прототипирования вузлов турбин, уменьшив время от идеи до испытаний с 9 до 3 месяцев.

- Объединённый сервис «Облачный контроль качества» собирает данные с более чем 200 станков, применяя большие данные для обнаружения отклонений в реальном времени.

Чек‑лист внедрения цифровых технологий

- Оцените текущий уровень цифровизации: наличие CAD, ЧПУ, датчиков.

- Выберите приоритетные технологии: IIoT, аддитивное производство, VR/AR.

- Подготовьте инфраструктуру: сети, облачные хранилища, кибербезопасность.

- Обучите персонал: курсы по работе с CAD, анализу данных, эксплуатации роботов.

- Запустите пилотный проект, измерьте KPI (время цикла, уровень брака, энергопотребление).

- Расширяйте масштаб, интегрируя дополнительные линии и системы.

Таблица сравнения традиционных и цифровых методов производства

| Показатель | Традиционный | Цифровой |

|---|---|---|

| Время подготовки к серийному производству | 6-12 мес | 2-4 мес |

| Уровень брака | 3‑5 % | 0,5‑1 % |

| Энергопотребление | Высокое (традиционные станки) | Низкое (оптимизированные ЧПУ, аддитивное производство) |

| Гибкость в изменении конструкции | Низкая, требует новых оснасток | Высокая, изменения в CAD‑модели сразу работают |

Часто задаваемые вопросы

Какие первые шаги нужны для перехода к цифровому производству?

Нужно провести аудит текущей инфраструктуры, определить узкие места и выбрать пилотный проект для внедрения IoT‑сенсоров и платформы данных. После успешного пилота расширяется на остальные участки производства.

Сколько стоит внедрить IIoT на среднем заводе?

Стоимость сильно варьируется, но в среднем от 10 млн до 30 млн рублей, включающая датчики, серверы, программное обеспечение и обучение персонала.

Можно ли использовать аддитивное производство для крупносерийного выпуска?

Для массового производства пока более выгодны традиционные методы, но при сложных геометриях и небольших партиях 3D‑печать остаётся экономически оправданной.

Нужна ли специальная лицензия для использования больших данных в промышленности?

Само по себе хранение и обработка данных не требуют лицензий, однако необходимо соблюдать нормы ФЗ‑152 «О персональных данных» и технические регламенты по кибербезопасности.

Какие риски связаны с внедрением VR/AR на производстве?

Основные риски - киберугрозы (уязвимости в программном обеспечении), а также возможные нарушения ergonomics, если оборудование не прошло должного тестирования.

Технологический прорыв в машиностроении уже происходит, а не в далёком будущем. Принять новые инструменты, интегрировать их в рабочие процессы и постоянно обучать персонал - вот путь к конкурентному росту.

Сегодня заводы работают по-другому — на смену старым методам пришли новые технологии. Роботы, умные системы и 3D-печать меняют то, как создаются вещи, от машин до смартфонов. Всё чаще специалисты используют датчики и анализ данных для повышения качества. Такая цифровизация помогает быстрее решать проблемы и экономить ресурсы. Узнай, как современные решения влияют на твой холодильник, авто или даже любимую шоколадку.

Цифровой пример – это концепция, которая меняет подход к управлению производственными процессами. Вместо бумажных схем и отчетов современные предприятия все чаще ориентируются на цифровизацию. Такой подход позволяет улучшить точность, скорость реагирования и эффективность. В статье рассматриваются основные аспекты цифровых примеров и как они влияют на производство. Также предоставляются рекомендации по внедрению этих технологий.